Questo white paper si propone di illustrare i pro e i contro associati agli azionamenti centralizzati e decentralizzati per le applicazioni in ambito motion control. L’intenzione […]

Questo white paper si propone di illustrare i pro e i contro associati agli azionamenti centralizzati e decentralizzati per le applicazioni in ambito motion control. L’intenzione non è quella di privilegiare un approccio rispetto ad un altro, in quanto in molti casi ognuno di essi avrà applicazioni per le quali è più adatto. L’idea è invece semplicemente quella di rendere i costruttori di macchine e gli ingegneri consapevoli dei vantaggi e degli svantaggi specifici che possono contribuire al successo del progetto.

Introduzione

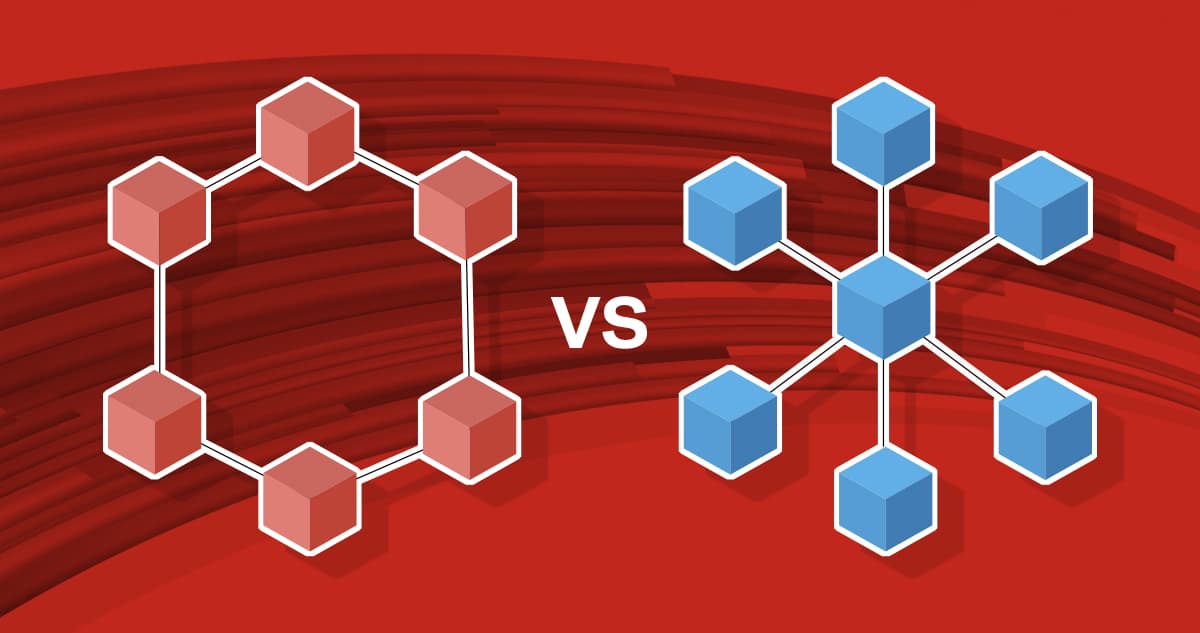

Scegliere una configurazione centralizzata significa che l’azionamento, insieme a tutti gli altri componenti necessari per il controllo del movimento, è alloggiato all’interno di un cabinet, solitamente collocato in prossimità di macchine e linee di produzione di tutto il mondo. Al contrario, scegliendo un’architettura decentralizzata (o distribuita), la tecnologia dell’azionamento viene trasferita dall’armadio elettrico ad una distanza molto minore al processo di controllo del movimento – venendo a volte addirittura integrata con il motore stesso. Naturalmente, esistono diversi gradi di decentralizzazione, da un singolo soft starter o azionamento situato sul motore, ad un intero sistema decentralizzato, che può comprendere, ad esempio, un VFD, una protezione da sovraccarico, un sezionatore del motore, un modulo I/O e un modulo bus. In molti casi, tutte queste apparecchiature possono essere fornite sotto forma di “pacchetto” da un unico fornitore.

Le architetture centralizzate e decentralizzate hanno i loro pregi e i loro difetti. Decidere quale sia la migliore dipende molto dall’applicazione specifica. A vedere bene, i sistemi ad architettura mista sono abbastanza comuni nell’industria, soprattutto quando gli azionamenti presentano alcune caratteristiche comuni, dimostrando così la validità di un approccio ibrido.

I capitoli che seguono delineano alcuni dei pro e dei contro più significativi associati alle strategie di azionamento centralizzato e decentralizzato, con particolare attenzione ad aspeti quali: le dimensioni dell’armadio/pannello di controllo, il dimensionamento dell’applicazione, le opzioni e la modularità.

Dimensioni dell’armadio / pannello di controllo

Come spesso accade in un numero crescente di applicazioni industriali, lo spazio è un fattore vincolante. Con un approccio centralizzato – se lo spazio lo consente – tutti gli azionamenti possono essere collocati all’interno di un unico armadio, semplificando così diagnostica e manutenzione. Inoltre, potrebbe essere possibile centralizzare alcuni servizi, come il raffreddamento, la distribuzione dell’alimentazione e la sicurezza. Chiaramente, l’ispezione visiva è uno dei vantaggi qualora si opti per un controllo del movimento centralizzato. Naturalmente, tutta questa centralizzazione ha un prezzo: l’ingombro o l’involucro dimensionale dell’armadio aumenta. Avendo molte fabbriche e impianti problemi di spazio, i costruttori di macchine sono sempre meno propensi ad avere armadi di controllo ingombranti. Negli ultimi anni, l’ingombro ridotto è diventato uno dei principali argomenti di vendita per gli OEM. Non di meno, possono sorgere problemi legati agli ingombri in fase di aggiornamento o ampliamento dei macchinari esistenti, ad esempio per eliminare colli di bottiglia o per aumentare l’efficienza. In queste circostanze, spesso gli ingegneri si trovano a dover fare i conti con spazi limitati o destinati ad altro. Un altro fattore da tenere in considerazione è il costo significativo in termini di materiale e manodopera rappresentato dal cabinet di controllo che, solitamente, viene progettato ad hoc per l’applicazione. Pertanto, il costo associato alla progettazione, alla costruzione e all’installazione di un sistema centralizzato deve essere una valutazione di primaria importanza nella spesa complessiva della macchina. L’alloggiamento degli azionamenti in un armadio separato dalla macchina, offre naturalmente una protezione completa dall’ambiente esterno dell’impianto o della fabbrica. Tuttavia, poiché la perdita di calore viene generata centralmente, è necessario un raffreddamento efficace all’interno dell’armadio elettrico. Quando si adotta una strategia di azionamento decentralizzata, le dimensioni del quadro elettrico principale sono in genere estremamente compatte, mentre i costi di installazione sono inferiori sia in termini di materiale che di lavorazione. Un ulteriore vantaggio è che gli azionamenti distribuiti prevedono l’utilizzo di cavi precablati che riducono la possibilità di errore e accorciano i tempi di messa in servizio. Naturalmente, un sistema decentralizzato è particolarmente adatto al semplice controllo di motori stand-alone, ma non solo. Poiché l’azionamento può essere montato sopra o vicino alla macchina/motore, i vantaggi della riduzione delle dimensioni sono lampanti rispetto ad un sistema centralizzato equivalente. La riduzione dei costi si traduce inoltre nell’eliminazione di un pannello di controllo personalizzato, per non parlare della manodopera necessaria per il montaggio e l’installazione del sistema. Inoltre, le lunghezze dei cablaggi sono ridotte, mentre ulteriori vantaggi includono una migliore compatibilità elettromagnetica (EMC) e la distribuzione capillare delle perdite di calore, riducendo il fabbisogno e il costo di un sistema di termoregolazione centralizzato. Mentre alcuni ritengono che questo tipo di architettura non sia sufficientemente robusta per fornire un elevato grado di protezione contro l’ambiente circostante, in realtà è vero il contrario. Molti dei più recenti convertitori decentralizzati offrono caratteristiche embedded e un alto livello di protezione IP66/NEMA 4X per consentire l’installazione direttamente sul motore o nelle vicinanze. Il design robusto degli azionamenti decentralizzati può infatti proteggere dalla penetrazione di polvere o getti d’acqua, oltre ad offrire maggiori garanzie di sicurezza ai tecnici che operano in contatto con parti sotto tensione. In questo settore sono pochi gli inconvenienti dati dall’impiego di azionamenti decentralizzati, anche se l’ispezione visiva e la manutenzione a volte risultano più complesse, in quanto gli azionamenti sono difficilmente accessibili.

| Dimensioni dell’armadio / pannello di controllo | Centralizzato | Decentralizzato |

| Dimensione | ✓ | |

| Centralizzazione del servizio centralization | ✓ | |

| Ispezione visiva | ✓ | |

| Costo dei materiali | ✓ | |

| Costo del lavoro | ✓ | |

| Accessibilità | ✓ |

Dimensionamento dell’applicazione

Uno dei principali vantaggi delle soluzioni centralizzate in termini di dimensionamento dell’applicazione è che i motori non sono soggetti ad alcun declassamento. Per fornire una definizione standard, eventuali condizioni di funzionamento gravose richiedono un derating del motore. Tali condizioni possono includere una temperatura ambiente superiore a 40°C, la posizione di montaggio del motore, la frequenza di commutazione dell’azionamento o il sovradimensionamento dell’azionamento scelto per il motore. Il derating è un processo di progettazione che può contribuire in modo significativo all’affidabilità della macchina. Con un approccio centralizzato, le dimensioni ridotte del motore e la minore inerzia del rotore sono tipiche, mentre le prestazioni ottenibili sono superiori rispetto alle soluzioni decentralizzate. Per quanto riguarda i difetti, chi opta per una soluzione centralizzata dovrà tenere conto di cablaggi più lunghi, senza dimenticare che ogni motore è collegato all’armadio elettrico tramite due cavi, uno per l’alimentazione e uno per il feedback.

Chi pensa che le soluzioni decentralizzate per il controllo del movimento non si prestino ad un dimensionamento ottimale delle applicazioni sarebbe in errore. Ad esempio, in alcuni casi, è possibile utilizzare un armadio standard per le funzioni di base e aggiungere moduli indipendenti opzionali (con la loro elettronica a bordo) senza dover modificare l’armadio originale.

In alcuni casi, un’architettura con azionamenti decentralizzati può essere reso necessario dalle dimensioni della macchina. È possibile eliminare lunghi cavi motore da un armadio di controllo centrale portando l’alimentazione agli azionamenti decentralizzati con una daisy chain, drive-to-drive, o utilizzando un azionamento con un’alimentazione integrata. Inoltre, gli azionamenti decentralizzati possono semplificare la strutturara anche in macchine grandi e complesse, un vantaggio particolare per le applicazioni destinate a settori quali l’automotive e l’intralogistica, ad esempio.

Esiste tuttavia un potenziale svantaggio per le soluzioni decentralizzate per quanto riguarda il dimensionamento delle applicazioni. Nei motori con azionamenti integrati deve essere accettato un derating del motore dovuto allo scambio termico con l’azionamento. Per contrastare questo problema, a parità di prestazioni T,n, il motore con l’azionamento integrato avrà un desgin più ingombrante (T,n è il rapporto tra velocità di rotazione e coppia). Va notato, tuttavia, che questo requisito non è necessario per gli azionamenti decentralizzati nelle vicinanze.

| Dimensionamento dell’applicazione | Centralizzato | Decentralizzato |

| Derating del motore | ✓ | ✓ (with nearby) |

| Lunghezza cavi motore | ✓ |

Opzioni

Per quanto riguarda le opzioni, le soluzioni centralizzate tendono a offrire una maggiore personalizzazione dei moduli all’interno del cabinet. Questo tipo di soluzione quadro garantisce inoltre la possibilità di aggiungere opzioni sul campo in un secondo momento. Sebbene le opzioni più comuni – come STO (Safe Torque Off), Safety Bus, I/O e protocolli Ethernet in tempo reale – siano disponibili per i sistemi decentralizzati, esse sono limitate rispetto alle soluzioni quadro a causa dello spazio ridotto. Tipicamente, le opzioni sono installate dall’OEM e generalmente non è possibile aggiungerle o rimuoverle sul campo.

| Opzioni | Centralizzato | Decentralizzato |

| Safety via Bus | ✓ | ✓ |

| Scalabilità delle opzioni | ✓ |

Modularità

I sistemi centralizzati sono ritenuti meno modulari rispetto alla loro controparte distribuita, anche se c’è una maggiore flessibilità per quanto riguarda i sistemi di dissipazione del calore basati sul raffreddamento ad aria o a liquido. In generale, la modularità del pannello di controllo non è legata alla modularità del sistema complessivo.

Al contrario, le configurazioni decentralizzate sono estremamente modulari. Qui, l’architettura degli azionamenti può seguire la modularità meccanica della macchina o del sistema, con gli evidenti vantaggi che ne derivano.

Si può affermare che le macchine e le fabbriche di oggi vengono sempre più spesso create sulla base della modularità, soprattutto perché i sistemi modulari facilitano i costi di sviluppo ridotti e i tempi di consegna più brevi. Ultimamente l’industria sta cercando soluzioni sul mercato che consentano di incrementare l’automazione dei processi senza aumentare gli spazi occupati dai quadri elettrici.

Gli azionamenti decentralizzati possono essere collocati dove sono necessari e, grazie all’I/O integrato, possono risolvere compiti impegnativi senza aggiungere terminali, risparmiando tempo e denaro.

| Modularità | Centralizzato | Decentralizzato |

| Modularità | ✓ | |

| Flessibilità del sistema di dissipazione | ✓ |

Funzionalità di rete

Molti dei più recenti convertitori di frequenza offrono una rete di comunicazione opzionale e moduli I/O facili e veloci da installare, consentendo così l’adattamento del convertitore di frequenza standard alle singole applicazioni dell’utente. Anche la comunicazione plug-and-drive tramite reti Ethernet in tempo reale è sempre più comune con l’odierna tecnologia dei convertitori di frequenza. L’uso di interfacce plug-in per protocolli come Profinet ed EtherCAT permette la perfetta integrazione dei convertitori di frequenza nelle reti di comunicazione esistenti presso l’utente finale.

Per coloro che considerano un approccio distribuito, l’utilizzo di un modulo PLC decentralizzato accanto agli azionamenti decentralizzati riduce il carico sul controllore di livello superiore, oltre a creare, in alcune applicazioni, la base per macchine modulari realmente prive di armadi di controllo. Tali moduli PLC saranno tipicamente dotati di RTOS (Real-Time Operating Software) per garantire un’intelligenza decentralizzata con capacità di rete fornita da una selezione di protocolli di comunicazione. La flessibilità in fase di progettazione e la pedisposizione alla modularità è così assicurata.

| Funzionalità di rete | Centralizzato | Decentralizzato |

| Performance del PLC | ✓ | |

| Comunicazione ethernet RT | ✓ | ✓ |

Costi di investimento

È difficile fare un confronto diretto dei risparmi tra soluzioni centralizzate e decentralizzate, anche perché ogni applicazione è diversa. In alcuni casi semplici e isolati la decisione tra centralizzazione e decentralizzazione può essere evidente. Tuttavia, valutare le opzioni per una linea di produzione dove ogni fase del processo dipende da altri dispositivi, significa aumentare notevolmente il livello di complessità.

Quelli a favore di sistemi puramente distribuiti sostengono che più del 30% dei costi può essere risparmiato rispetto ad una soluzione centralizzata, questo per i tempi di progettazionie più lunghi, più componenti e cablaggi, pannelli e PLC più grandi e un’installazione e una messa in servizio più lente.

Tuttavia, verifica sempre le tue specifiche esigenze con uno specialista e chiedigli una consulenza, poiché ogni progetto ha caratteristiche che possono influenzare il processo decisionale se lo scopo è ottenere un risultato ottimale.

Soluzioni di prodotto

Tra le numerose soluzioni di prodotto disponibili presso Servotecnica c’è la serie di azionamenti brushless distribuiti AMK iC/iX. Il servoazionamento decentralizzato AMKASMART iC con alimentazione integrata, ad esempio, è ottimizzato per l’impiego in applicazioni monoasse e strutture di macchine modulari. Grazie all’integrazione di un modulo di alimentazione, viene praticamente eliminata la necessità di un armadio elettrico per facilitare una soluzione di macchina flessibile.

Il servoazionamento decentralizzato AMKASMART iX, proprio come l’iC, è progettato per motori sincroni e asincroni rotativi e lineari di vario tipo. Tuttavia, in questo caso, l’alimentazione e la comunicazione sono in loop da modulo a modulo.

Con gli azionamenti AMKASMART è possibile combinare le varie soluzioni distribuite di AMK sulla macchina o sulla linea di produzione, e quindi avere la possibilità di scegliere tra soluzioni decentralizzate e centralizzate, oppure utilizzare i due tipi insieme. Dopotutto, non esiste una soluzione unica.

Tra gli altri prodotti decentralizzati di Servotecnica sono disponibili anche i servomotori AMKASMART i3X (tre servocontrollori decentralizzati in un unico alloggiamento), i servomotori AMKASMART iDT5 e iDT7 con servoazionamenti integrati e il controllore AMKASMART iSA che dispone di un alimentatore in ingresso per facilitare l’automazione senza la necessità di un alimentatore separato.