In genere, i sensori induttivi si utilizzano per misurare posizione o velocità, in particolare negli ambienti difficili. Terminologia e tecniche impiegate nel rilevamento di posizione induttivo […]

In genere, i sensori induttivi si utilizzano per misurare posizione o velocità, in particolare negli ambienti difficili. Terminologia e tecniche impiegate nel rilevamento di posizione induttivo possono però essere fuorvianti. In questo articolo si descrivono i vari tipi di sensori di posizione induttivi, i principi di funzionamento e i vantaggi che possono offrire.

- Introduzione

- Tipi di sensori induttivi

- Applicazioni dei sensori induttivi

- Punti di forza e debolezza dei sensori induttivi

- La nuova generazione di encoder induttivi o incoder

Introduzione

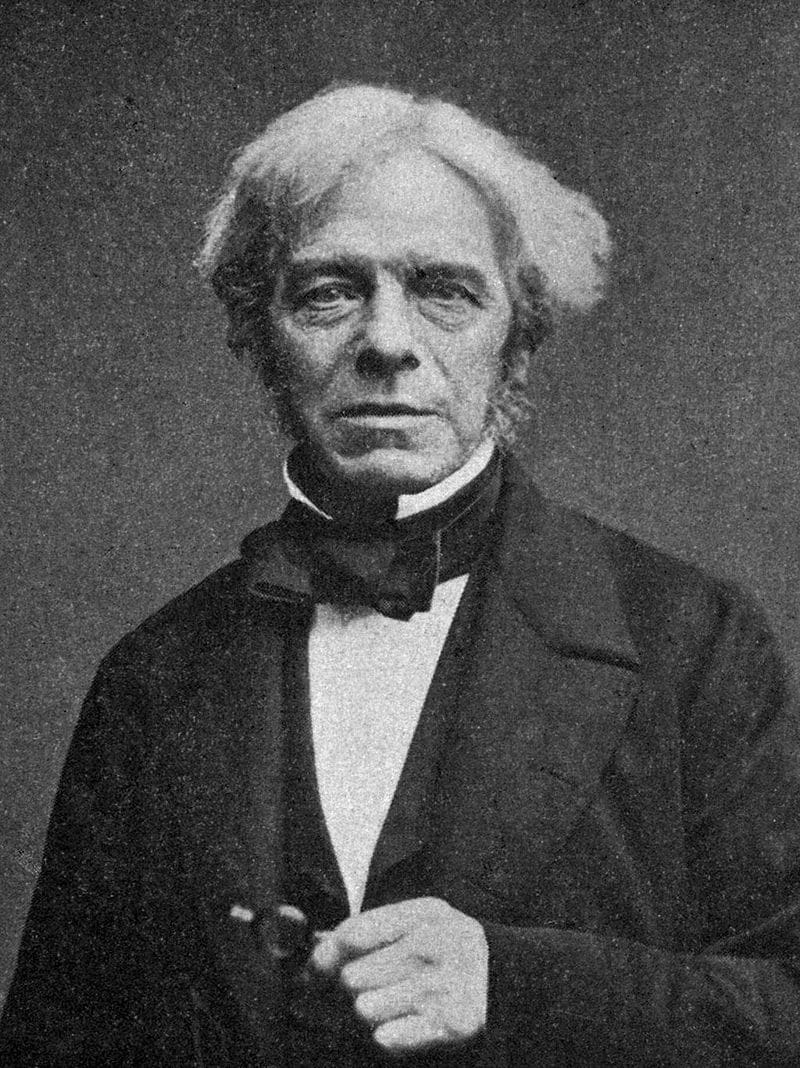

I sensori induttivi di posizione e velocità sono disponibili in svariate forme, dimensioni e modelli. Tutti si basano sui principi di funzionamento dei trasformatori e sfruttano un fenomeno fisico legato alle correnti elettriche alternate. La scoperta di tale fenomeno si deve a Michael Faraday, che negli anni Trenta del XIX secolo scoprì che un primo conduttore di corrente poteva indurre il trasferimento di un flusso di corrente verso un secondo conduttore. Le scoperte di Faraday sono alla base dei moderni motori elettrici, delle dinamo e, naturalmente, anche dei sensori induttivi di posizione e di velocità.

Nella categoria dei sensori induttivi di posizione e velocità rientrano semplici interruttori di prossimità, sensori a induttanza variabile, sensori a riluttanza variabile, sincronizzatori, resolver e sensori a trasformatore rotativi o lineari differenziali (RVDT ed LVDT), oltre agli encoder induttivi di nuova generazione, detti anche incoder.

Tipi di sensori induttivi

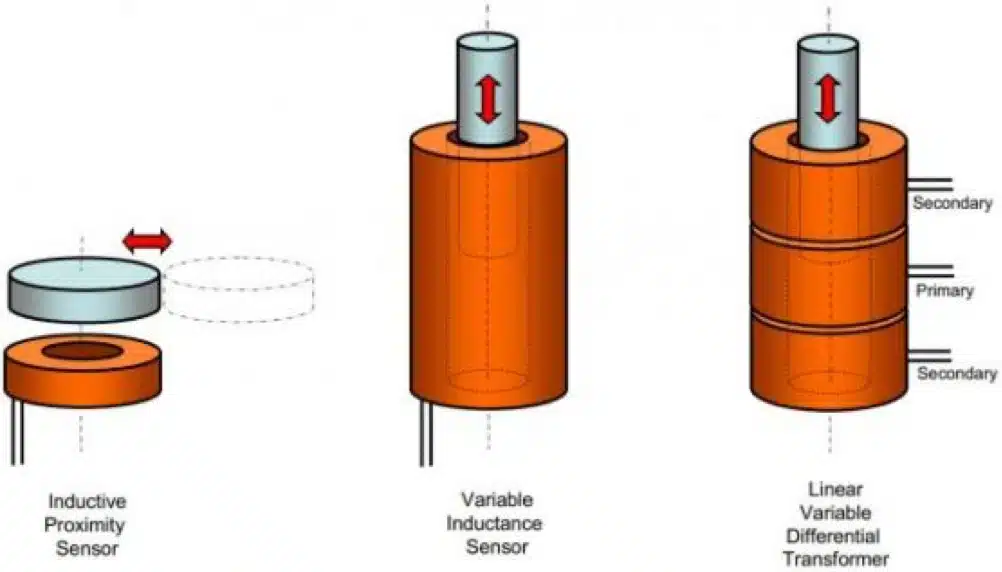

In un semplice sensore di prossimità (chiamato anche rivelatore o interruttore di prossimità), l’alimentazione di energia elettrica determina un flusso di corrente alternata in una bobina (chiamata anche spira o avvolgimento). Quando un oggetto conduttivo o magneticamente permeabile, come ad esempio un disco di acciaio, si avvicina alla bobina, l’impedenza della bobina cambia. Il superamento di una determinata soglia funziona come segnale di vicinanza dell’oggetto. I sensori di prossimità vengono generalmente impiegati per rilevare la presenza o l’assenza di un oggetto di metallo e l’uscita spesso emula un interruttore. Questi sensori sono largamente utilizzati in applicazioni in cui l’impiego di un interruttore tradizionale potrebbe risultare problematico, soprattutto per la presenza di acqua o sporcizia. Basta osservare un autolavaggio automatico o un carrello di atterraggio per rendersi conto di quanti sensori di prossimità vengono impiegati.

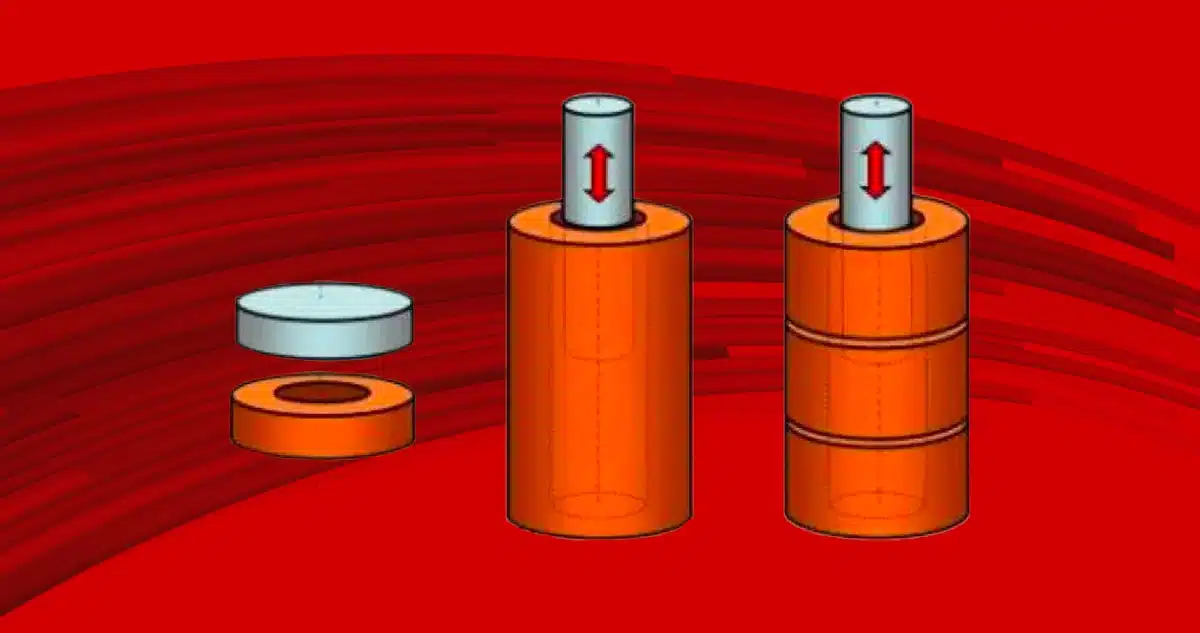

I sensori a induttanza e riluttanza variabile normalmente producono un segnale elettrico proporzionale allo spostamento di un oggetto conduttivo o permeabile magneticamente (normalmente un’asta in acciaio) rispetto a una bobina. Come per il sensore di prossimità, l’impedenza di una bobina varia in proporzione allo spostamento dell’oggetto quando la bobina è energizzata con una corrente alternata. Tali dispositivi sono comunemente utilizzati per misurare lo spostamento dei pistoni nei cilindri di tipo pneumatico o idraulico. Il pistone può essere disposto in modo da passare sopra il diametro esterno della bobina del sensore.

I synchro sono un altro tipo di sensore di posizione induttivo e misurano l’accoppiamento induttivo tra le bobine mentre si muovono una rispetto all’altra. Normalmente sono dispositivi rotativi e richiedono collegamenti elettrici sia alla parte mobile che a quella fissa (generalmente denominate rotore e statore). Sono in grado di offrire un’elevatissima accuratezza e vengono impiegati nel campo della metrologia industriale, nelle antenne radar e nei telescopi. I synchro sono notoriamente costosi e attualmente sono stati in gran parte sostituiti dai resolver (brushless), ovvero un altro tipo di rilevatore induttivo ma con le connessioni elettriche solo sugli avvolgimenti dello statore.

I sensori a trasformatore LVDT e RVDT e i resolver misurano la variazione di accoppiamento induttivo tra le bobine, generalmente denominate avvolgimento primario e secondario. L’avvolgimento primario si accoppia con gli avvolgimenti secondari creando tensione ma il rapporto tra l’energia che si accoppia su ciascuno degli avvolgimenti secondari varia in proporzione allo spostamento relativo di un oggetto magneticamente permeabile. Nei sensori a trasformatore LVDT di solito si tratta di un’asta di metallo che attraversa il foro degli avvolgimenti. Nei sensori a trasformatore RVDT e nei resolver, in genere un rotore di forma particolare o polo ruota in relazione agli avvolgimenti disposti attorno alla zona periferica del rotore. Tra le applicazioni tipiche dei sensori a trasformatore LVDT e RVDT si ricordano gli attuatori idraulici degli alettoni nel settore aerospaziale e i sistemi di controllo di motore e alimentazione. Le applicazioni tipiche dei resolver includono la commutazione nei motori elettrici brushless.

Un vantaggio significativo dei sensori induttivi di posizione è che la circuiteria di elaborazione del segnale associata non deve essere collocata in stretta prossimità delle bobine di rilevamento. Ciò consente di posizionare le bobine di rilevamento in ambienti difficili, dove altre tecnologie, come i sistemi magnetici od ottici, potrebbero non essere utilizzabili data l’esigenza di collocare la loro delicata elettronica al silicio in corrispondenza del punto di rilevamento.

Applicazioni dei sensori induttivi

I sensori induttivi di posizione sono molto apprezzati per la loro affidabilità anche in condizioni difficili. Di conseguenza, spesso rappresentano la scelta ideale per le applicazioni correlate alla sicurezza, che necessitano di elevata affidabilità in condizioni particolarmente critiche.

Tali applicazioni sono comuni nel settore militare, aerospaziale, ferroviario e nell’industria pesante. La solida reputazione di questi dispositivi deriva dalla fisica di base e dai principi di funzionamento che generalmente non sono influenzati o non dipendono da:

- contatti elettrici mobili

- temperatura

- umidità, acqua e condensa

- corpi estranei come sporcizia, grasso, graniglia e sabbia

Punti di forza e debolezza dei sensori induttivi

Per la natura stessa dei loro componenti, ovvero bobine, avvolgimenti e parti in metallo, i sensori induttivi sono in gran parte estremamente robusti. Data la loro solida reputazione non si può non domandarsi perché i sensori induttivi non vengono utilizzati più frequentemente. Il motivo è che la loro robustezza fisica non è solo un punto di forza ma anche di debolezza. I sensori induttivi tendono infatti a essere precisi, affidabili e robusti, ma anche grandi, ingombranti e pesanti. La precisione che devono necessariamente avere gli avvolgimenti delle bobine ne rende costosa la produzione, in particolare per i dispositivi ad elevata accuratezza. Al di là dei semplici sensori di prossimità, il costo dei sensori induttivi più sofisticati risulta proibitivo per molte applicazioni convenzionali.

Un’altra motivazione dell’adozione relativamente bassa dei sensori induttivi è la difficoltà insita nella definizione delle specifiche per i progettisti, dato che per ogni sensore spesso è necessario definire le specifiche e acquistare separatamente la circuiteria di elaborazione del segnale e dell’alimentazione in c.a. Ciò implica che è necessaria un’adeguata competenza nell’elettronica analogica. Poiché gli ingegneri più giovani si concentrano principalmente sull’elettronica digitale, il loro approccio tende a favorire alternative che rientrano in tale ambito.

La nuova generazione di encoder induttivi o incoder

Negli ultimi anni, tuttavia, sono apparsi sul mercato sensori induttivi di nuova generazione che stanno acquistando una crescente reputazione non solo nei mercati tradizionali, ma anche nei settori del consumo di massa. Questi sensori induttivi di nuova generazione sono in genere definiti encoder induttivi o “incoder”, cioè una fusione dei termini encoder e induttivo. Si basano sugli stessi principi fisici dei dispositivi tradizionali, ma utilizzano schede a circuito stampato e la più moderna elettronica digitale invece di trasformatori ingombranti ed elettronica analogica. L’approccio è più elegante e consente di espandere la gamma di applicazioni dei sensori induttivi ai sensori 2D e 3D, ai dispositivi lineari a ottica ultra corta (<1mm), alle geometrie curvilinee e agli encoder angolari ad alta precisione, inclusi i piccoli encoder rotativi e i grandi encoder rotativi.

L’uso dei circuiti stampati permette di imprimere i sensori su sottili substrati flessibili che possono anche rendere completamente superflui i cavi e i connettori tradizionali. La flessibilità di questo approccio, sia in termini fisici che di possibilità di realizzare prontamente progetti personalizzati per gli OEM, è un vantaggio significativo di questa nuova tecnologia.

Come per i sensori induttivi tradizionali, l’approccio assicura misurazioni affidabili e precise in ambienti particolarmente difficili. Tuttavia, ci sono anche altri importanti vantaggi:

- Costi ridotti

- Maggiore accuratezza

- Peso contenuto

- Semplificazione dell’ingegneria meccanica, attraverso l’eliminazione di cuscinetti, guarnizioni e boccole

- Dimensioni compatte, in particolare una corsa ridotta rispetto ai tradizionali sensori LVDT

- Semplificazione dell’interfaccia elettrica, normalmente alimentazione in corrente continua e segnale digitale assoluto

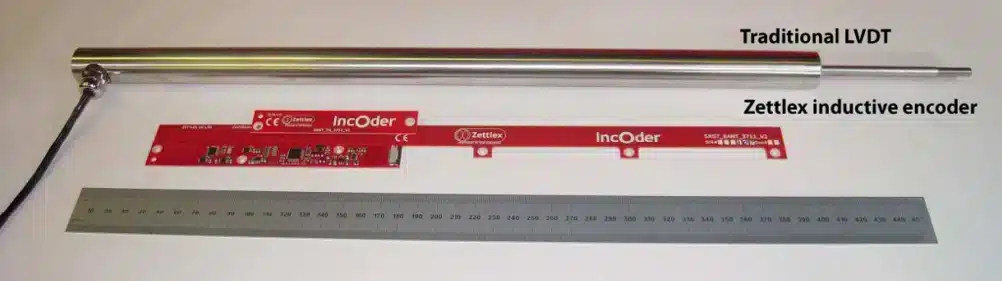

I vantaggi sono chiaramente illustrati nell’immagine precedente, che mostra un sensore a trasformatore lineare LVDT con una corsa di 150 mm e l’alternativa di nuova generazione, un sensore realizzato da un produttore di attuatori lineari. La “cura dimagrante” risulta evidente, come in una sorta di foto del “prima” e del “dopo”. Questa differenza è ancora macroscopica se si considera che il dispositivo di nuova generazione include i circuiti di generazione ed elaborazione del segnale (non mostrati nel sensore LVDT tradizionale). A titolo di confronto, il dispositivo Zettlex offre:

- Un’accuratezza maggiore di oltre dieci volte

- Una riduzione del peso pari al 95%

- Una riduzione dell’ingombro del 75%

- Un risparmio sui costi del 50%

- Generazione diretta di dati digitali, eliminando la necessità della conversione da analogico a digitale