Gli encoder Gli encoder ottici sono la scelta preferita dai produttori di macchinari sin dagli anni ‘70. Sono distribuiti da un alto numero di produttori e […]

Gli encoder Gli encoder ottici sono la scelta preferita dai produttori di macchinari sin dagli anni ‘70. Sono distribuiti da un alto numero di produttori e trovano spazio in una larga varietà di macchine industriali quali stampanti, macchine utensili CNC e robot. I tradizionali sensori di posizione induttivi, come resolver o LVDT, risalgono agli anni ’40 ma meno impiegati. Sono una valida alternativa se utilizzati in ambienti difficili come in abito aerospaziale, nella difesa, nel settore petrochimico, in situazioni tali che la loro robustezza e affidabilità fanno accettare il costo elevato il peso e la massa maggiore rispetto alle soluzioni ottiche. Tuttavia, un nuovo tipo di sensore induttivo sta guadagnando quote di mercato in molti settori, parliamo degli “incoder” che si possono considerare come una tecnologia ibrida tra ottico e induttivo. Disponendo di così tante e diverse tecnologie, per il progettista non è semplice fare una scelta ponderata. Questo articolo cerca di confrontare gli encoder ottici e induttivi esaminandone i pregi e le debolezze.

Cos’è un Encoder?

Va data innanzitutto una definizione di questo componente. Un encoder è un dispositivo che converte la posizione o il movimento in un segnale elettrico, solitamente con un codice digitale. Le definizioni sono molteplici infatti si parla di encoder rotanti, encoder angolari, sensori angolari, trasmettitori d’angolo. Per semplificare useremo il termine encoder che possono essere rotanti o lineari.

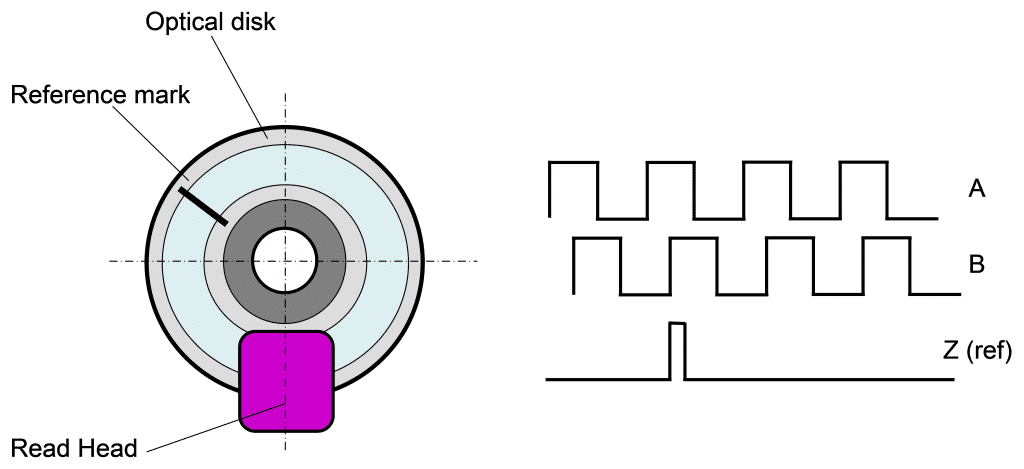

Una distinzione importante è se l’encoder sia assoluto o incrementale. In un encoder assoluto il segnale elettrico indica la posizione angolare o lineare subito dopo l’accensione. Gli encoder incrementali forniscono solamente informazione se c’è movimento. Alcuni encoder incrementali fornisco anche un segnale di riferimento, chiamato Index o Home, che si impiega come dato da cui far partire gli incrementi o i decrementi della posizione dell’albero.

Sono maggiormente impiegati gli encoder incrementali rispetto a quelli assoluti, anche se si sta invertendo questa tendenza soprattutto nelle nuove applicazioni. In molti settori come la robotica e nei sistemi di automazione si preferisce avere la posizione già in fase di accensione, senza dover prevedere una routine di azzeramento della posizione andando a trovare un punto di riferimento, che comunque prevede un movimento dell’asse interessato.

Il segnale elettrico generato dagli encoder incrementali sono due segnali A/B. Questo fa riferimento a 2 o più segnali in bassa tensione in quadratura tra loro che cambiano lo stato da alto a basso al cambiare della posizione. La direzione del movimento viene determinata tramite il flusso dei segnali A rispetto a B se sono in anticipo o se sono in ritardo. Per gli encoder assoluti il protocollo di comunicazione più comune è SSI (Synchronous Serial Interface) che tramite una comunicazione digitale a bit indicano la posizione assoluta.

Cos’è un Encoder Ottico?

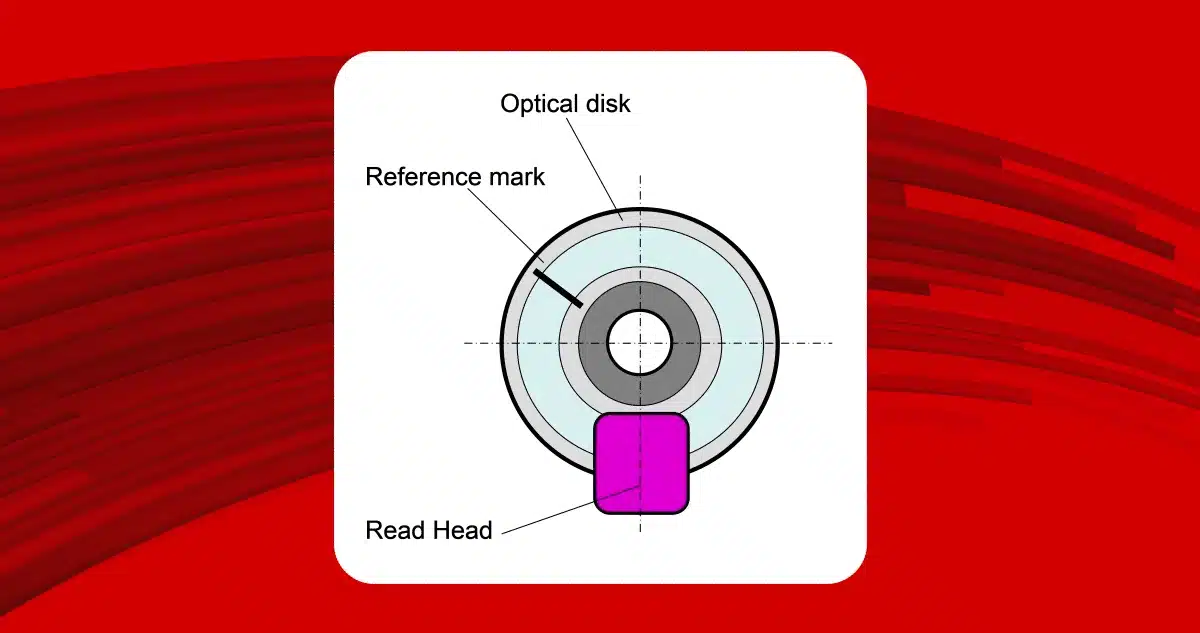

In un encoder ottico è presente una sorgente luminosa che trasmette la luce verso un disco che presenta delle aperture che permettono il passaggio della luce e lo impedisce se non c’è apertura. Queste aperture o chiusure vengono chiamate “grating”o “griglia”. Un rilevatore ottico opposto al trasmettitore rileva la presenza o l’assenza di luce e genera un segnale elettrico corrispondente. Grazie alla griglia si determina lo spostamento angolare e se l’albero dell’encoder è in movimento e in quale direzione. Si possono arrivare a griglie con marcatura moto piccola, fino al micron, consentendo misure con elevato grado di precisione.

Normalmente l’albero dell’encoder viene collegato meccanicamente alla parte mobile della macchina. L’albero dell’encoder ha dei cuscinetti di supporto e porta il disco ottico che è interposto tra emettitore e rilevatore. La connessione elettrica avviene tramite un cavo multicolore che fornisce l’alimentazione in corrente continua e trasporta i dati in uscita della posizione dell’encoder. La semplice interfaccia elettrica combinata alla facile reperibilità li rende facili da impiegare. Il punto debole è la sensibilità verso le vibrazioni, urti, materiali estranei e temperature estreme. Non vi è nessun avviso di un imminente errore, e questo può causare una segnalazione errata della posizione se non addirittura nessuna lettura, che può causare problemi molto rilevanti all’apparecchiatura. Quando i diametri sono di notevole dimensione si impiegano encoder ad anello; in questo caso la tolleranza tra testina di lettura ottica e la griglia ha tolleranze meccaniche molto ristrette che li rende molto sensibili verso polveri o particelle di sporco. Questi fattori scoraggiano l’impiego di encoder ottici in sistemi che richiedo alta affidabilità e sicurezza.

- Punti di forza: Elevata risoluzione, largamente disponibile, elevata accuratezza

- Punti di debolezza: delicati, sensibili a contaminazione esterna, possibilità di guasti importanti, range di temperatura limitato (-20°C to +70°C)

Cos’è un encoder induttivo?

Un encoder induttivo, spesso chiamato Incoder, utilizza principi induttivi per misurare la posizione di un rotore rispetto allo statore. Gli Incoder meccanicamente sono paragonabili ai resolver o agli LVD, ma la loro interfaccia elettrica è simile a un encoder ottico con un semplice alimentatore e segnale digitale in uscita.

Molti resolver tradizionali sono più simili ad un motore elettrico con avvolgimenti in rame sullo statore e un rotore metallico. L’accoppiamento induttivo sugli avvolgimenti statorici varia in base alla posizione del rotore. Anziché impiegare una tecnica costruttiva come quella impiegata nei trasformatori, gli Incoder usano circuiti stampati sia per lo statore che per il rotore, rendendoli meno ingombranti, più accurati e meno costosi da produrre.

I resolver e gli LVDT hanno dimostrato col tempo la loro affidabilità, precisione, robustezza e quindi vengo spesso impiegati in applicazioni ad alta affidabilità e sicurezza. Gli Incoder sono altrettanto facili da integrare come quelli ottici, richiedono solo un’alimentazione DC e forniscono un segnale digitale in uscita che rappresenta la posizione. Questo permette di paragonarli, in termini di vantaggi ai resolver, senza averne gli svantaggi.

Poiché gli Incoder non utilizzano componenti ottici non sono sensibili ai materiali estranei e non hanno limitazione dovute alla temperatura. Inoltre la misurazione della posizione non richiede un montaggio meccanico con alte tolleranze tra parte statorica e parte rotorica. Non necessitando di cuscinetti si ottengono anelli molto sottili e con grande foro passante che, con il peso ridotto, ne fanno una soluzione estremamente performante nei giunti rotanti, nei bracci robotizzati e negli attuatori.

- Punti di forza: Alta risoluzione, accuratezza, affidabilità, robustezza, lunga durata, tollerante a disallineamenti

- Punti di debolezza: range di temperatura esteso (-100°C + 125°C)*

*più ampio degli ottici ma non tanto quanto i resolvers