Grazie all’innovativa tecnologia GMI (Giant Magneto Impedence) gli encoder di posizione Flux, distribuiti da Servotecnica, sono in grado di abbinare all’accuratezza elevata una grande tolleranza di […]

Grazie all’innovativa tecnologia GMI (Giant Magneto Impedence) gli encoder di posizione Flux, distribuiti da Servotecnica, sono in grado di abbinare all’accuratezza elevata una grande tolleranza di montaggio, che determina enormi vantaggi per il costruttore specialmente nel settore macchine utensili.

di Edoardo Oldrati

Implementare nuove tecnologie su un componente per migliorarne le prestazioni rispondendo alle richieste e necessità del mercato. Questa definizione di innovazione è apparentemente semplice, ma sappiamo tutti che renderla concreta è una sfida non facile da vincere. Servotecnica compie però un passo importante verso questo traguardo distribuendo sul mercato la nuova gamma di encoder di posizione Flux che, per la prima volta in questo ambito, utilizzano la tecnologia GMI (Giant Magneto Impedence). “Questa tecnologia – spiega Massimo Radaelli, direttore tecnico di Servotecnica – sfrutta la proprietà di alcuni materiali di variare la propria impedenza quando sottoposti a un campo magnetico. Rilevando quindi come varia l’impedenza di un foglio di materiale opportuno che si trovi affacciato ad un anello magnetico solidale ad una parte in rotazione, è possibile ricostruirne la posizione angolare con un’elevata accuratezza. Tra i vantaggi di questa tecnologia, che ricordiamo è un brevetto Flux per queste applicazioni, il principale è la grande facilità di montaggio dell’encoder. Al contrario di come avviene per altri sistemi, la precisione di un encoder GMI non viene infatti influenzata da eventuali errori di tolleranza nel montaggio meccanico. Le sue prestazioni, che ricordiamo sono vicine a quelle di un encoder ottico, sono quindi costanti. Il sistema non richiede neanche calibrazioni a valle del montaggio che, pur essendo possibili, non sono necessarie”. L’encoder di Flux grazie alla sua tecnologia innovativa unisce quindi i pregi in termini di precisione di un sistema ottico alla duttilità e robustezza di un sistema magnetico, induttivo o capacitivo. Inoltre, non richiedendo tolleranze spinte per il montaggio meccanico, l’uso di questi encoder determina diversi vantaggi per il costruttore di macchine che non necessita quindi di costose e complesse lavorazioni meccaniche con elevate tolleranze all’interno del proprio processo produttivo.

Un encoder sempre più smart

Se fino ad a pochi anni fa gli encoder sono stati considerati oggetti poveri in grado solo di comunicare informazioni relative alla posizione, i nuovi prodotti come quelli realizzati da Flux sono invece periferiche sempre più intelligenti con protocolli digitali che li rendono protagonisti anche per quanto riguarda, ad esempio, la sicurezza. “Gli encoder – spiega Paul Tutzu, amministratore delegato di Flux – sono veri smart products che non si limitano a elaborare la posizione e fornirla come output, ma sono anche in grado di effettuare correzioni dinamiche per compensare ad esempio la temperatura, oppure fornire dati per diagnosi in remoto. Siamo di fronte a prodotti che, pur essendo più semplici da montare e utilizzare per costruttori e OEM, hanno una maggiore intelligenza al loro interno e sono in grado di eseguire compiti che prima erano di pertinenza del sistema di motion control”.

Tre linee per rispondere a ogni esigenza

Gli encoder Flux, che ricordiamo sono distribuiti sul mercato da Servotecnica, sono disponibili in tre diverse famiglie di prodotti che si differenziano per caratteristiche e prestazioni. “La famiglia di encoder con prestazioni più alte in termini di accuratezza è la GMI Angle Encoder – spiega Marco Chiodini, product manager di Servotecnica per questi prodotti – che è caratterizzata dalla tecnologia GMI e dall’impiego di un supporto in acciaio inox. Entrando nel dettaglio costruttivo, questi encoder sono composti da uno statore, che è la parte attiva ed elettrificata, e da un rotore, completamente passivo e per il quale non serve alcuna connessione. L’impiego di una meccanica estremamente solida in acciaio inox rende questa linea particolarmente adatta alle applicazioni su macchine utensili o in condizioni particolarmente impegnative. Grazie al supporto in acciaio inox l’encoder ha infatti lo stesso coefficiente di espansione della componente su cui viene montato in una macchina utensile, cioè la tavola rotante. Per ottenere determinate accuratezze è fondamentale, infatti che i componenti della macchina utensili non reagiscano in modo diverso all’aumento della temperatura che si verifica durante la lavorazione del pezzo. Altrimenti ci sarebbero errori anche molto significativi”.

La seconda famiglia è la GMI Rotary Encoder e viene considerata come quella maggiormente versatile a livello applicativo. “Il principio di funzionamento – prosegue Chiodini – è sempre basato sulla tecnologia GMI, però l’encoder è realizzato anche in dimensioni minori e con supporto in alluminio (la versione in acciaio inox è disponibile su richiesta). Da segnalare la grande versatilità nel montaggio con lo statore che può essere montato con servo-clamp, utilizzando i fori già previsti o con un mix delle due modalità. Grande flessibilità anche nel montaggio del rotore che può essere eseguita usando grani o spine di montaggio e viti. Sui rotori le personalizzazioni sono inoltre molto semplici da realizzare e quindi possiamo rispondere a tutte le richieste del cliente”. Per semplificare il montaggio, il diametro interno e quello esterno dell’encoder sono in tolleranza e quindi utili per il centraggio.

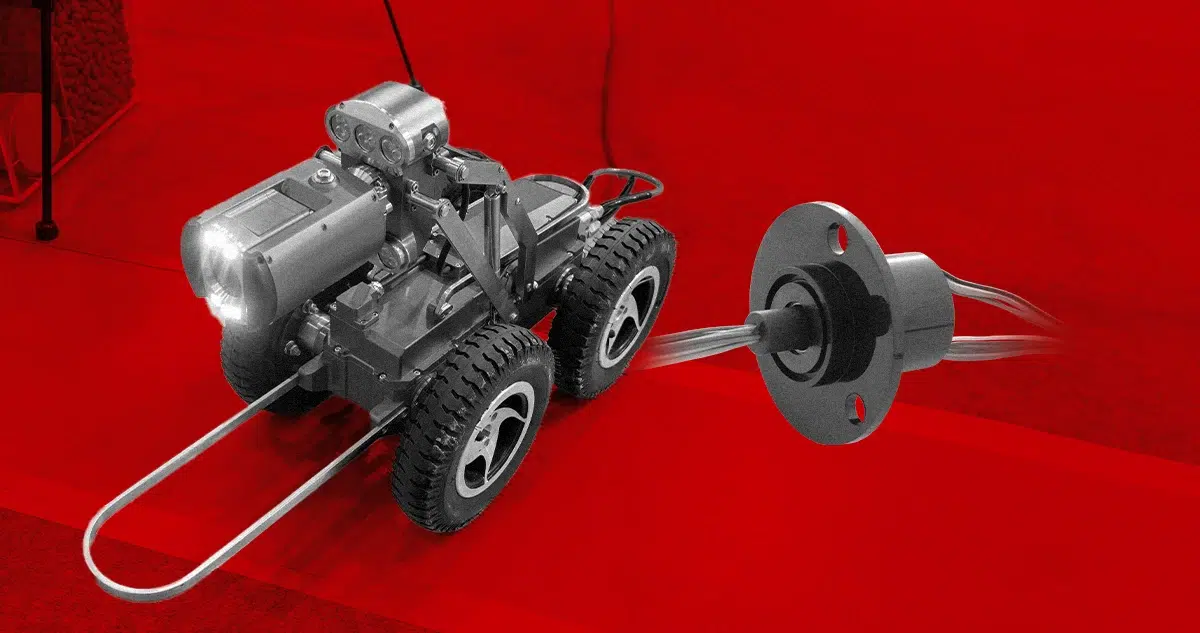

A completare la gamma di encoder Flux abbiamo infine la linea Inductive Rotary Encoder che, al contrario degli altri prodotti, non si basa su tecnologia GMI ma su principio induttivo. “Inductive Rotary Encoder è la nostra serie entry-level e, pur avendo un’accuratezza inferiore agli encoder GMI, garantisce comunque tolleranze di montaggio particolarmente facili da raggiungere. Il vero punto di forza di questa linea è però nelle dimensioni compatte: non avendo un supporto meccanico questi encoder hanno infatti spessori minimi e peso ridotto, caratteristiche che li rendono la soluzione ideale per integrazioni molto spinte e dirette, ad esempio su motori brushless e frameless per un feedback di corrente e velocità. Sul mercato siamo gli unici a proporre un encoder capace di garantire accuratezze e precisioni così alte con spessori così ridotti (5,8 mm). Molto apprezzate dai clienti sono anche la leggerezza del prodotto e, soprattutto, la compattezza dell’elettronica che invece molti competitor sono obbligati a remotare”. Gli Inductive Rotary Encoder Flux sono quindi adatti a molte applicazioni, compreso l’impiego su bracci robotici dove la compattezza degli encoder è fondamentale.

Grazie alle tre famiglie di prodotti, Servotecnica è quindi in grado di rispondere a tutte le esigenze dei clienti, anche per il grande range dimensionale degli encoder: si parte infatti dai 25 mm dell’Inductive Rotary Encoder e si arriva agli oltre 250 mm con i più grandi GMI Angle Encoder. Inoltre, la collaborazione tra Flux e Servotecnica garantisce la possibilità di importanti customizzazioni dimensionali.

Tutti gli encoder di tutte le famiglie sono infine disponibili con i seguenti protocolli: SSI, BiSS, SPI e, per i retrofit, anche su RS422 con canali A, B, Z e relativi canali negati. Da segnalare che sono allo sviluppo per il 2023 il protocollo Drive- CliQ per connessione diretta con CNC Siemens.

Insieme per innovare

Nel suo approccio al mercato dell’automazione Servotecnica è sempre stata caratterizzata dalle forti partnership che ha saputo creare con i propri fornitori, creando rapporti di collaborazione che vanno oltre la semplice vendita e distribuzione di un prodotto. “La collaborazione tra Flux e Servotecnica – conferma Massimo Radaelli, direttore tecnico di Servotecnica – è molto importante per entrambe le aziende. Servotecnica trasmette infatti ai progettisti di Flux i feedback del mercato e le sensazioni anche commerciali che raccoglie sul campo, dando spunti utili a sviluppare e ottimizzare al meglio il prodotto”. Il valore di questa partnership è confermato anche da Paul Tutzu, amministratore delegato di Flux: “con Servotecnica abbiamo un rapporto tale di fiducia che possiamo condividere informazioni e feedback in modo totale. Questa partnership è quindi fondamentale per ottimizzare e migliorare rapidamente le nostre soluzioni incorporando le richieste che Servotecnica raccoglie e ci trasmette dal mercato italiano e tedesco”.