Massimo Radaelli, Direttore Tecnico, e Manuel Fabiano, Product Manager di Servotecnica, raccontano la gamma di Flux: compattezza e precisione al servizio dell’automazione Massimo Radaelli, Direttore Tecnico […]

Massimo Radaelli, Direttore Tecnico, e Manuel Fabiano, Product Manager di Servotecnica, raccontano la gamma di Flux: compattezza e precisione al servizio dell’automazione

Massimo Radaelli, Direttore Tecnico di Servotecnica

Massimo Radaelli ha iniziato la sua carriera in Servotecnica nel 2001: ingegnere elettrico, di formazione, è partito dall’ufficio tecnico, focalizzandosi sulla parte tecnica e occupandosi di programmazione degli azionamenti, nonché delle schede di controllo ASSI. Successivamente, ha acquisito preziose competenze nel campo commerciale, sfruttando la sua solida base tecnica per promuovere con successo i prodotti dell’azienda.

Nei suoi 22 anni di lavoro nell’azienda, Massimo ha contribuito in modo significativo alla crescita e allo sviluppo della stessa, svolgendo un ruolo chiave nell’area dei sistemi di controllo e, più recentemente, ha focalizzato la sua attenzione sui motori diretti e sui feedback. Negli ultimi cinque anni, è tornato a concentrarsi sull’area tecnica, assumendo il ruolo di direttore tecnico. In questa posizione, ha guidato la riorganizzazione dell’ufficio tecnico, la creazione di un’area dedicata alla ricerca e sviluppo e l’ottimizzazione del servizio clienti. Iniziative che testimoniano il suo impegno per affrontare con successo le sfide del futuro.

Manuel Fabiano, Product Manager di Servotecnica

Manuel Fabiano vanta già un decennio di esperienza nell’ambito dell’automazione industriale, concentrandosi principalmente sulla tecnologia degli encoder. Nel maggio 2023, ha fatto il suo ingresso in Servotecnica, assumendo il ruolo di Product Manager.

La sua area di competenza principale riguarda i trasduttori, con una particolare enfasi sulla gamma Flux. Manuel svolge una funzione chiave, gestendo in prima persona le relazioni con la rappresentata. Lavora in sinergia con la forza vendita italiana seguendo direttamente i clienti e supportando le strutture in Germania e negli Stati Uniti.

Servotecnica ha una storia di lunga data e di notevole successo nel settore del motion control. Potrebbe condividere con noi alcuni dei momenti cruciali che hanno contribuito al vostro successo, inclusi dettagli sull’introduzione di prodotti a marchio proprio e le collaborazioni strategiche con aziende come Flux?

Massimo Redaelli: Certamente. La storia di successo di Servotecnica è stata costruita su una base di impegno costante nell’innovazione e nell’assistenza tecnica, oltre a una vasta gamma di prodotti e soluzioni che coprono tutti gli aspetti dell’automazione industriale. Servotecnica ha iniziato la sua attività negli anni ’80, e da allora sono trascorsi oltre quarant’anni di presenza continuativa sul mercato. Il nostro impegno primario è stato sempre quello di fornire prodotti per l’automazione industriale. Inizialmente, abbiamo operato come importatori e distributori, ma abbiamo sempre messo una forte enfasi sul supporto tecnico, essendo consapevoli che i prodotti tecnologici richiedono assistenza specialistica. Nel corso del tempo, abbiamo anche ampliato le nostre attività includendo la progettazione e l’ingegneria di componenti meccatronici personalizzati, collaborando strettamente, in forma aggregata, con i nostri clienti. Questo approccio progettuale è diventato un elemento fondamentale della nostra offerta.

Da sempre abbiamo distribuito marchi di altri produttori, ma negli ultimi 7-8 anni abbiamo introdotto con successo prodotti a marchio proprio, noti come Servotecnica, tra cui collettori rotanti, micromotori e azionamenti. Inoltre, abbiamo stabilito una presenza internazionale con una divisione specifica per il mercato tedesco chiamata Servotecnica GMBH, che copre i paesi di lingua tedesca, oltre a collaborazioni con distributori in tutta Europa, tra cui Francia e Spagna. Un passo significativo è stato anche l’apertura di un ufficio negli Stati Uniti per servire il mercato americano.

La nostra offerta di prodotti copre l’intera catena di automazione industriale, fornendo soluzioni che vanno dal controllo centrale, ai componenti meccatronici, e ai sistemi di feedback, gli “occhi”. Uno dei prodotti di punta che vorrei menzionare è il nostro sistema di feedback Flux, basato sulla tecnologia brevettata GMI (Giant Magneto-Impedance), che rappresenta una soluzione innovativa e unica nel suo genere per misurare la posizione angolare e lineare con precisione.

In primo luogo, è importante sottolineare la nostra stretta collaborazione con Flux, un’azienda austriaca con cui condividiamo non solo una lunga relazione umana, ma anche una partnership aziendale solida. Flux è relativamente giovane come realtà aziendale, ma è supportata da una vasta esperienza e competenza. I loro prodotti sono strettamente integrati con la gamma di Servotecnica, inizialmente con encoder rotativi e quest’anno con l’introduzione dei trasduttori lineari per la misurazione diretta della posizione lineare.

Quali sono le caratteristiche distintive delle famiglie di prodotti di Flux? In particolare, quali sono le applicazioni tipiche in cui ognuna di queste famiglie eccelle e quali sono i vantaggi principali che offrono?

Manuel Fabiano: Inizierei premettendo che sin da subito la presentazione di questa tecnologia innovativa ha suscitato in me, che sono personalmente esperto e appassionato al campo degli encoder, un forte interesse. Si tratta di prodotti che si distinguono per l’impiego di tecnologie brevettate, rappresentando una vera novità nel mercato, perché combinano la precisione degli encoder ottici con la robustezza e la facilità di installazione degli encoder magnetici. Questa sinergia è di notevole rilevanza, specialmente per applicazioni che richiedono elevata precisione e che spingono i limiti delle prestazioni.

Flux presenta al mercato tre distinte famiglie di prodotti: la GMI Rotary, la GMI Angular e la famiglia Inductive Encoder. È importante notare che, in termini di sequenza, la GMI Angular rappresenta la soluzione di massima precisione tra le tre, seguita dalla GMI Rotary e dalla Inductive Rotary.

Per quanto riguarda le prime due famiglie, GMI, come suggerisce l’acronimo, fa riferimento alla tecnologia brevettata sviluppata da Flux, che costituisce un’innovazione di rilievo nel settore. Entrambi i prodotti di queste famiglie si caratterizzano per elevate prestazioni e precisione. Uno di essi rappresenta il top di gamma, offrendo prestazioni eccezionali e utilizzo in applicazioni che richiedono massime prestazioni costruttive e materiali di alta qualità. L’altro, anch’esso di notevole livello, è ideale per applicazioni altamente performanti.

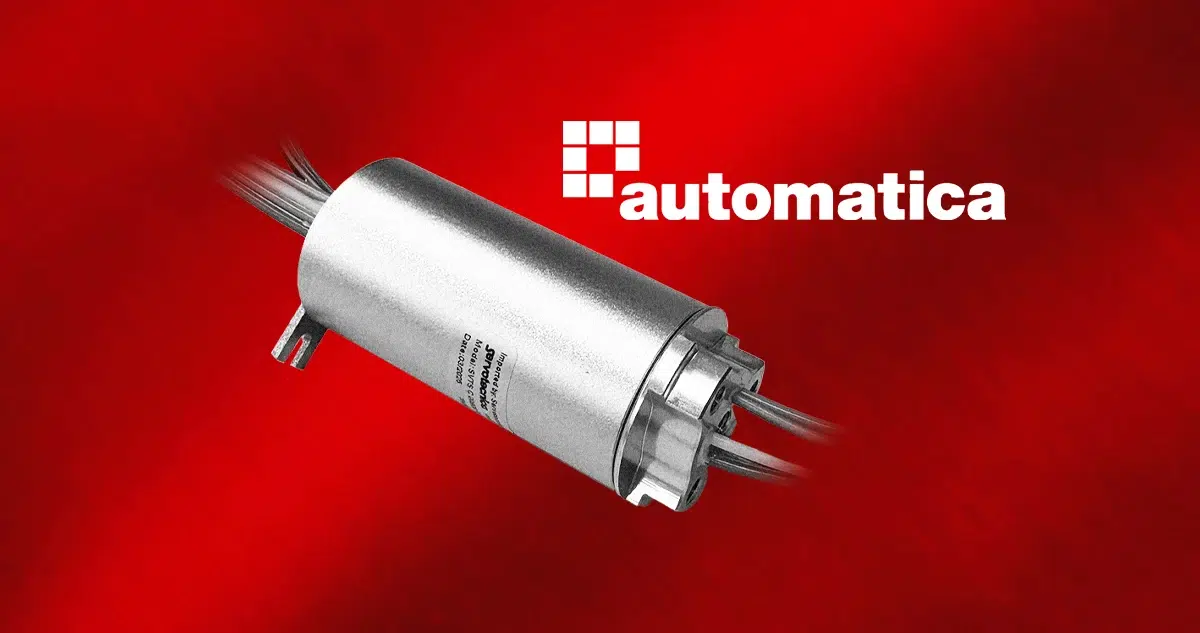

L’ultima, la famiglia Inductive Encoder, a differenza delle altre due, non fa uso della tecnologia brevettata GMI. La caratteristica distintiva di questa linea risiede nella sua compattezza e nella mancanza di involucri esterni. Nonostante la mancanza di un case esterno, questi encoder mantengono dimensioni estremamente ridotte, presentando un grado di precisione che sfida le aspettative di mercato. Questa affermazione è basata su ricerche di settore approfondite, evidenziando che stiamo parlando di encoder assoluti in grado di fornire una posizione assoluta estremamente accurata.

Recentemente, abbiamo ampliato questa gamma con l’introduzione di due nuovi modelli, il 45 e il 34, con numeri che riflettono chiaramente le dimensioni in millimetri dei prodotti. Questa espansione è stata motivata dalla crescente necessità di prodotti compatti per applicazioni che richiedono spazi ridotti. Un punto rilevante è che questa iniziativa è nata in concomitanza con l’ingresso nel mercato e la crescente richiesta di soluzioni integrate, come per esempio l’integrazione con micromotori.

Massimo Redaelli: Assolutamente, inoltre penso sia importante sottolineare un ulteriore elemento di rilevanza significativa, ossia la facilità d’installazione, che è un fattore cruciale per molti dei nostri clienti. In altre parole, stiamo parlando di encoder estremamente precisi che, nonostante ciò, non pongono requisiti estremamente stringenti in termini di integrazione meccanica. Nel panorama attuale, molte soluzioni di alta precisione richiedono una meccanica altrettanto precisa, se non di più, durante il montaggio. Questo si traduce in montaggi micrometrici e lavorazioni meccaniche altamente precise, che possono risultare costose, complesse e talvolta difficili da ottenere. In alcuni casi, le soluzioni disponibili sul mercato impongono tali requisiti.

Tuttavia, i prodotti Flux, grazie alla tecnologia che impiegano, presentano un’interessante combinazione di caratteristiche. Sono una fusione tra tecnologia magnetica e tecnologia induttiva, beneficiando delle peculiarità di entrambe. Questo significa che ereditano la semplicità d’installazione tipica della tecnologia magnetica, che richiede meno precisione meccanica. Al contempo, mantengono l’elevata precisione di posizionamento associata alla tecnologia induttiva. Questa sinergia tra le due tecnologie è fondamentale, in quanto soddisfa appieno la richiesta dei clienti, che desiderano la massima precisione senza l’onere di requisiti meccanici estremamente stringenti.

Quali sono le applicazioni principali in cui i prodotti Flux trovano la massima utilità e vantaggi distintivi? In che modo queste soluzioni hanno contribuito a risolvere sfide specifiche in settori industriali o tecnologici?

Massimo Redaelli: Le principali applicazioni che abbiamo affrontato spaziano in vari settori industriali. In particolare, il settore aerospaziale e dei radar ha rappresentato un punto focale per noi, grazie alle caratteristiche distintive dei nostri prodotti. Oltre alla precisione richiesta, questi settori pongono una notevole enfasi sulla resistenza ai rigori ambientali. Per esempio, nel settore aerospaziale, è fondamentale disporre di prodotti che possano operare efficacemente a temperature estreme, che vanno da -60°C a +80°C o più. Tale escursione termica operativa è essenziale per garantire il funzionamento affidabile di apparecchiature come radar all’aperto o telescopi utilizzati in condizioni estreme, come in Antartide.

Le applicazioni nel campo delle macchine utensili, tra cui teste rotative e tavole rotanti, rappresentano un’altra area di impiego dei nostri prodotti.

Guardando al futuro, vale la pena notare che stiamo espandendo la nostra gamma con l’introduzione degli encoder lineari. Questo settore offre diverse opportunità, per esempio, nelle macchine da stampa, nei plotter da stampa, nelle macchine da taglio (sia laser sia a lama), e in una vasta gamma di applicazioni, inclusi i settori medicale e della robotica.

Manuel Fabiano: Il settore robotico è, indubbiamente, uno dei trend più rilevanti dell’automazione industriale, ed è oggetto di discussione diffusa in quest’ambito. La robotica rappresenta uno dei principali mercati di riferimento per Flux, e questa scelta è ben fondata.

Perché? La risposta sta nella complessità delle sfide che la robotica affronta oggi. Nei robot, specialmente nei robot collaborativi e robot chirurgici, c’è una limitazione notevole in termini di spazio fisico. Non vi è spazio sufficiente per installare nuove componenti, anzi, c’è un impegno costante a ridurre al minimo le componenti esistenti sull’unità, sul braccio o sulla macchina stessa.

Tuttavia, insieme a questa limitazione degli ingombri, vi è un’enorme richiesta di prestazioni straordinarie. Per esempio, nei robot collaborativi o robot chirurgici, che svolgono compiti altamente precisi e talvolta sostituiscono il lavoro umano, non vi è margine di errore. Ecco dove Flux fa il suo ingresso con un prodotto che coniuga questi due elementi: è compatto, facile da installare e, al contempo, non sacrifica la precisione, ma la porta addirittura a un livello superiore.

Avete menzionato la possibilità di integrare i prodotti Flux con le soluzioni di controllo di Servotecnica. Potreste fornire ulteriori dettagli su questa integrazione? Inoltre, potremmo esplorare ulteriormente le soluzioni offerte da Servotecnica?

Massimo Redaelli: Certo, un esempio concreto si è verificato nel settore aerospaziale, ma attualmente stiamo applicando un approccio simile anche al settore navale, per essere più precisi, nell’ambito degli yacht. I nostri clienti ci hanno richiesto una soluzione che consentisse la rotazione e l’inclinazione di un oggetto con specifiche esigenze di coppia e precisione, oltre alla necessità di un freno di stazionamento di sicurezza. La sfida consisteva nel trovare un prodotto che combinasse tutte queste caratteristiche. Pertanto, il nostro ufficio di progettazione ha intrapreso la missione di sviluppare una soluzione adeguata. Avevamo già a disposizione il motore frameless e l’encoder, ma ci mancava il componente freno. Il concetto di motore frameless è quello di un componente ‘nudo’ che deve essere integrato e fornito al cliente come un pacchetto completo, compreso un riduttore, soprattutto perché la coppia era un elemento cruciale in questa applicazione. Trovare il motore adatto in grado di generare queste coppie non è stato affatto semplice. Tra i prodotti a nostra disposizione, abbiamo valutato l’utilizzo di un riduttore cicloidale, un motore frameless, e un encoder Flux. Per quanto riguarda il freno di stazionamento, abbiamo dovuto cercare una soluzione sul mercato. Sebbene questi componenti siano distinti quando osservati singolarmente, sono stati integrati, progettati e assemblati internamente: il processo di progettazione è completamente di nostra competenza.

Il risultato è stato un prodotto finito e completo, di cui presenteremo un’anteprima dettagliata a Norimberga, proprio perché si tratta dell’esempio concreto di integrazione tra prodotti e soluzioni meccatroniche di cui ho parlato

Quali prodotti o innovazioni specifiche dell’azienda verranno presentate al prossimo evento SPS (Smart Production Solutions) a Norimberga il 14, il 15 e il 16 novembre? Ci sono anticipazioni riguardo a ciò che possiamo aspettarci di vedere?

Manuel Fabiano: Di sicuro in occasione della fiera SPS di Norimberga, allo stand Servotecnica saranno esposti, per quanto riguarda la gamma Flux, i tre pilastri fondamentali: le due famiglie di prodotti GMI e la nuova gamma di encoder induttivi miniaturizzati. Quest’ultima rappresenta la principale novità, sebbene i prodotti siano già stati introdotti sul mercato e siano oggetto di progetti in corso, perché la fiera rappresenta la prima presentazione su larga scala al pubblico. In questa occasione si avrà modo di approfondire l’elevato grado di integrazione che consentono: i visitatori avranno l’opportunità di toccare con mano questi prodotti, testandone non solo l’eccezionale compattezza, ma anche la precisione estrema.

Ciò su cui abbiamo deciso di focalizzarci è una visione complessiva rinnovata, che riguarda tutto il nostro portafoglio e l’approccio al mercato: una tensione costante all’innovazione che ci consente di presentarci come un’azienda in continua evoluzione.

Inoltre, porteremo con noi alcuni prodotti forniti da partner selezionati, che hanno superato con successo le rigorose valutazioni della struttura di Servotecnica, per dimostrare anche la nostra capacità di offrire soluzioni integrate in collaborazione con altri attori del settore.

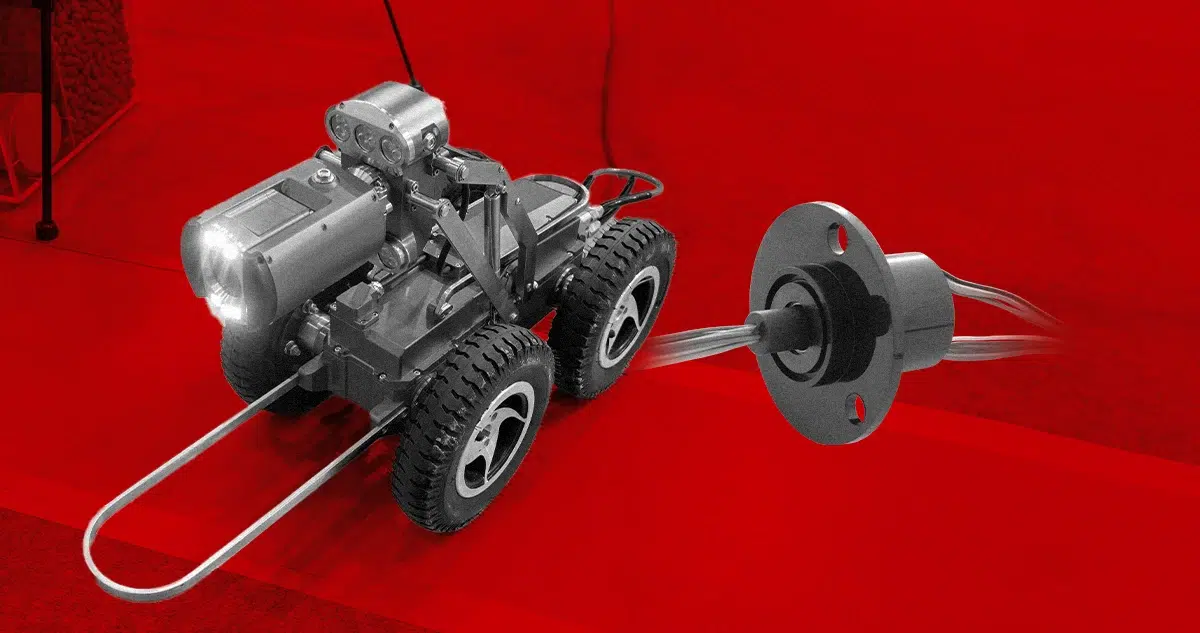

Massimo Redaelli: Oltre ai prodotti Flux, saranno esposti alla fiera SPS di Norimberga anche altri prodotti Servotecnica, come i nostri micromotori coreless, che rappresentano un’altra delle colonne portanti del catalogo. Inoltre, avremo in esposizione i collettori rotanti, noti come slipring: dispositivi utilizzati per trasmettere segnali elettrici da una stazione fissa a una stazione in rotazione.

Desideriamo mettere in evidenza la nostra capacità di integrazione, e per farlo, presenteremo esempi applicativi concreti. Per esempio, mostreremo forbici da potatura in cui i nostri micromotori sono integrati. Sarà possibile vedere una rappresentazione esplosa di un motore, freno, encoder e riduttore, come se fosse una fotografia a raggi X. Questa rappresentazione mette in evidenza come i nostri prodotti sono integrati in modo sinergico per creare soluzioni complesse. Sarà un’occasione unica per trasmettere la vasta gamma delle nostre competenze e capacità di integrazione.