Il moto lineare à necessario per tutti i tipi di sistemi e attrezzature industriali, dalle macchine utensili e dai nastri trasportatori fino alle soluzioni di scansione […]

Il moto lineare à necessario per tutti i tipi di sistemi e attrezzature industriali, dalle macchine utensili e dai nastri trasportatori fino alle soluzioni di scansione e stampa. Un motore convenzionale accoppiato a un idoneo componente ad azionamento meccanico facilita in generale il movimento rettilineo. Ma non si potrebbe pensare a una soluzione in grado di produrre un moto lineare più efficiente utilizzando una trasmissione diretta? Ebbene, questa soluzione esiste. Negli ultimi due decenni i motori lineari hanno continuato a incrementare la loro quota di mercato nel settore industriale. Se volete saperne di più, continuate a leggere.

Come funzionano i motori lineari?

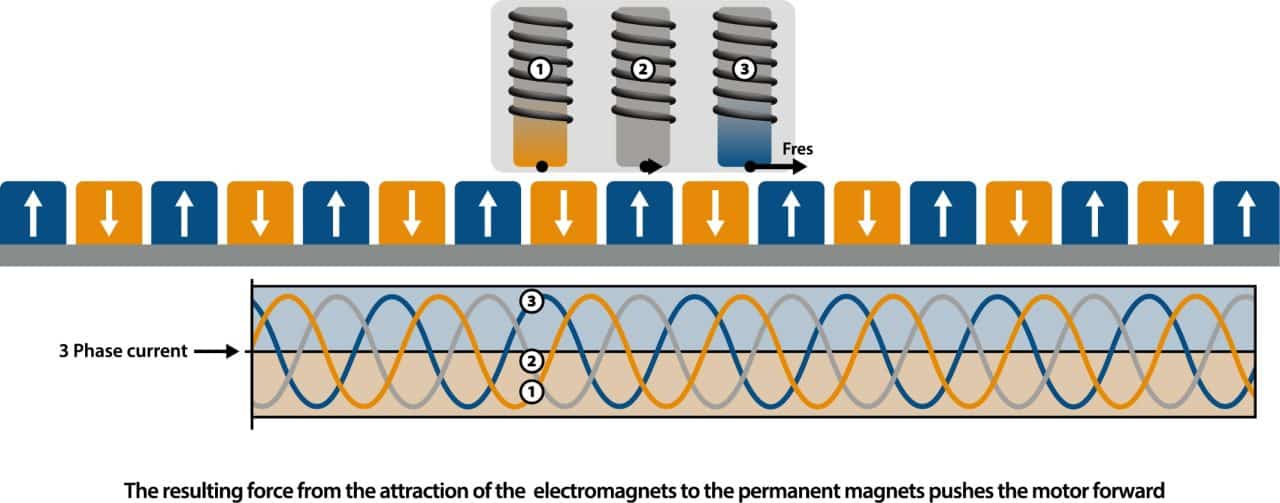

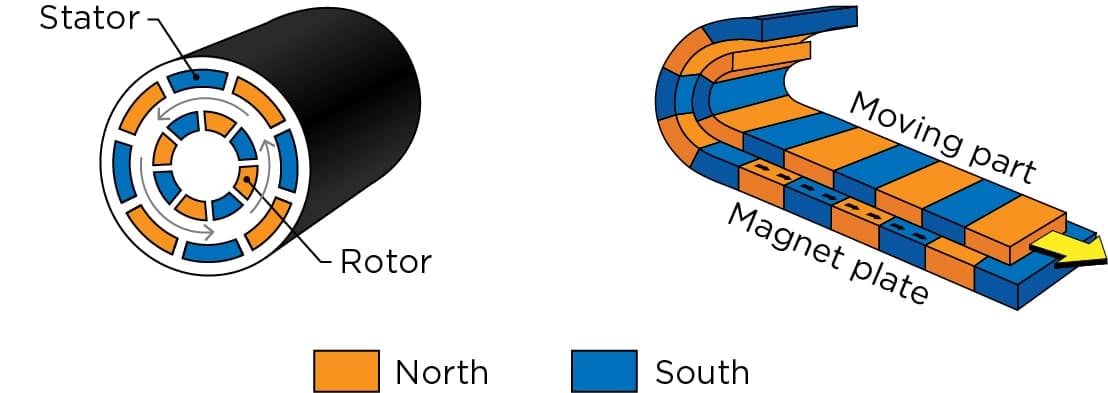

I motori lineari permettono l’accoppiamento diretto al carico. Questo principio di azionamento diretto si basa sull’utilizzo di una forza magnetica che muove un gruppo di bobine lungo una traccia di magneti permanenti. Per visualizzare questa configurazione, immaginate di avere una sorta di “cremagliera” elettromagnetica, dove il pignone rappresenta il campo magnetico rotante, mentre l’ingranaggio dentato rappresenta i magneti permanenti statici. Sono l’attrazione e la repulsione che si producono tra le bobine e la traccia di magneti permanenti a creare il moto necessario.

Entrando più nei dettagli, le bobine sono attraversate da una corrente alternata trifase che genera un campo elettromagnetico rotante (o “traslante” nel caso dei motori lineari). Questo campo elettromagnetico interagisce con i magneti permanenti, generando una forza che permette di convertire l’energia elettrica in energia meccanica lineare con un elevato grado di efficienza. La velocità del cambiamento di corrente determina la velocità del moto, mentre l’amperaggio della corrente determina la forza generata.

I motori lineari possono essere pensati come motori con un funzionamento analogo a quelli rotativi, ma srotolati e disposti su un piano. In effetti, il rotore con i magneti permanenti diventa la parte fissa del motore lineare, mentre lo statore (con gli avvolgimenti delle bobine) diventa la parte mobile.

Vantaggi principali

Uno dei vantaggi principali dei motori lineari è l’eliminazione dei cosiddetti componenti “elastici” della trasmissione, come i riduttori e gli accoppiamenti, che possono creare problemi di gioco e di risonanza. Di conseguenza, la larghezza di banda e la rigidità del sistema di movimentazione possono essere molto più elevate, a garanzia di una migliore ripetibilità e accuratezza.

Un altro vantaggio significativo è che non occorre più avere azionamenti cinematici, come viti a ricircolo di sfere, cinghie e pulegge, riduttori a viti senza fine e sistemi a cremagliera, che sono invece necessari nei motori tradizionali per convertire il moto rotatorio in moto lineare. Perciò, i motori lineari offrono un’efficienza e un’accuratezza posizionale molto superiori, anche a velocità elevate, consentendo nel contempo una regolazione estremamente uniforme della velocità con ripple ridotto.

A differenza dei motori a spazzole, in un azionamento diretto non avviene alcun contatto tra le parti in movimento. Senza usura meccanica, gli utenti delle macchine godono di un’affidabilità e di una durata esemplari. Anche il TCO (costo totale di proprietà) si riduce rispetto alle soluzioni tradizionali.

Un altro importante aspetto da considerare è lo spazio. Il fatto che la parte mobile di un motore lineare sia accoppiata direttamente al carico riduce l’ingombro e semplifica la configurazione della macchina, il che rappresenta un notevole vantaggio sia per i progettisti che per gli utilizzatori del sistema.

Criteri di scelta

Quando si tratta di scegliere un motore lineare per un’applicazione specifica, ci sono molti fattori da tenere in considerazione, compresi i requisiti di funzionamento dinamico della macchina o del sistema. In molti casi, è fondamentale considerare soprattutto i criteri di processo, come il ciclo di lavoro, la forza di picco e la velocità massima.

Sono disponibili due tipi principali di motori lineari. Nelle applicazioni con un carico utile leggero che necessitano di movimentazioni estremamente accurate o di un’accelerazione molto elevata, saranno generalmente da preferirsi i motori lineari ironless. Viceversa, nelle applicazioni con un ciclo di lavoro gravoso sono i motori lineari iron-core a produrre una maggiore forza continuativa.

Motori lineari iron-core

Nei motori lineari iron-core, gli avvolgimenti delle bobine sono montati all’interno di un pacco di lamierini di ferro per amplificare il flusso elettromagnetico prodotto. Questo tipo di motore lineare offre una forza continuativa estremamente elevata e un’ottima dissipazione di calore in rapporto alle dimensioni, rendendolo ideale per applicazioni con carichi elevati. Si pensi, per esempio, alle macchine utensili, come quelle per le operazioni di fresatura, tornitura, pressatura, formatura e taglio laser, o come le macchine tessili.

Uno degli svantaggi che molti ingegneri associano ai motori iron-core è il cogging, una forza parassita prodotta dalla generazione (da parte dei magneti permanenti) di una forza di attrazione fluttuante che attira i materiali magnetici, come il ferro. In breve, il materiale ferromagnetico all’interno della struttura che contiene gli avvolgimenti ha delle posizioni “preferenziali” rispetto ai magneti, perciò il motore deve variare la sua forza di spinta per superare queste posizioni e il risultato è un moto disuniforme “a sobbalzi”.

Tuttavia, le moderne soluzioni con design iron-core ottimizzato limitano questo problema ricorrente e offrono prestazioni con un basso livello di cogging. A titolo esemplificativo, alcuni motori lineari hanno magneti che non sono ortogonali rispetto alla direzione del moto, ma sono invece leggermente angolati, il che permette di regolarizzare sufficientemente il movimento per soddisfare un gran numero di comuni applicazioni industriali.

Motori lineari ironless

Nei motori lineari ironless non c’è forza di attrazione o cogging tra il gruppo delle bobine e la traccia dei magneti. Di conseguenza, le versioni ironless non hanno ripple di forza e offrono una precisione elevata, una forza lineare costante e una velocità e un’accelerazione elevate. Inoltre, nel 95% dei casi, i motori lineari ironless funzionano muovendo il gruppo bobine più leggero, il che consente di ottenere un movimento dinamico più elevato e una velocità costante. Anche lo spessore estremamente ridotto dei motori ironless costituisce un vantaggio, perché offre ai costruttori delle macchine una maggiore flessibilità di montaggio.

Le applicazioni potenziali di questo tipo di motore lineare sono ampie e varie; sostanzialmente, si adattano a qualsiasi macchina o sistema che debba movimentare una massa piccola ad alta velocità e con una precisione elevata. Ne sono un esempio le soluzioni per la fabbricazione dei semiconduttori, le macchine collaudatrici, i microscopi e le apparecchiature di controllo, e le attrezzature automatizzate per i laboratori medici o di life science.

Conclusione

Sono molte le ragioni alla base della popolarità raggiunta negli ultimi anni dai motori lineari. Non solo questo tipo di motore garantisce una forza elevata in un ampio range di velocità, ma la sua disponibilità in una vasta gamma di dimensioni lo rende facilmente adattabile alla maggior parte delle applicazioni. In ultima analisi, la scelta di un motore lineare consentirà un montaggio efficiente ed efficace senza ingranaggi, a tutto vantaggio sia dei costruttori sia degli utilizzatori delle macchine.

Per consulenza sulla scelta dei motori lineari in relazione alle applicazioni specifiche cui sono destinati, è sempre opportuno rivolgersi a uno specialista esperto di soluzioni integrate e complete di sistema. Questo fattore è importante, in quanto i costruttori delle macchine devono considerare non solo il motore lineare, ma anche l’encoder lineare (per il feedback) e il servoazionamento, che dovrebbero avere gli stessi requisiti tecnico-costruttivi elevati per assicurare un movimento preciso e regolare.