Panoramica sulla tecnologia degli Attuatori Lineari Uno dei metodi più comuni per movimentare un carico da un punto A a un punto B è […]

Panoramica sulla tecnologia degli Attuatori Lineari

Uno dei metodi più comuni per movimentare un carico da un punto A a un punto B è attraverso la traslazione lineare di un motore tramite madre vite meccanica e chiocciola. Il fine di questo articolo è riprendere e approfondire i principi fondamentali della tecnologia degli attuatori lineari, nella speranza di aiutarvi nella scelta del sistema più indicato per la vostra applicazione.

Alcune considerazioni di base sulla progettazione:

- Qual è il carico del sistema?

- Quale è la velocità richiesta per la traslazione dal punto A al punto B?

- Qual è la distanza da percorrere?

- Quale è il tempo desiderato per la traslazione dal punto A al punto B?

- Qual è il grado di precisione richiesto dall’applicazione?

- Qual è il grado di ripetibilità richiesto dall’applicazione?

- Orientamento orizzontale o verticale?

Concetti base

Avanzamento vs passo-vite

Il passo è la distanza assiale tra i filetti. Passo e avanzamento coincidono nelle viti a un principio. Una singola vite può presentare più filetti, meglio noti come principi. Le viti a più principi sono generalmente più stabili ed efficienti nella trasmissione di potenza. Nel catalogo DINGS’, per la specifica delle viti viene utilizzato il termine “avanzamento”, in quanto corrisponde alla distanza lineare percorsa per ogni giro di vite. Maggiore è l’avanzamento, più ampia è la distanza lineare coperta ad ogni giro di vite.

Carico

Generalmente quantificato in kg da spostare o kgf per la spinta.

Velocità [V]

Generalmente quantificata in millimetri/sec (mm/sec). Questo valore esprime la velocità del movimento lineare dell’attuatore.

Distanza

Generalmente quantificata in mm, è la distanza di traslazione richiesta.

Tempo (T)

Generalmente quantificato in secondi. Intervallo di tempo necessario per coprire una certa distanza, definisce la velocità, l’accelerazione (A) e la decelerazione richieste per raggiungere la posizione comandata.

Applicazione orizzontale o verticale

Se prive di alimentazione e freno, le applicazioni a sviluppo verticale possono subire il back-drive. Per il calcolo del carico / forza nelle applicazioni verticali si deve inoltre tener conto del fattore gravità.

Accuratezza della vite

Espressa come misura su una data lunghezza della vite. Per esempio: 0,015 mm x 25,4 mm di lughezza. Con accuratezza di avanzamento s’intende la differenza tra la distanza effettiva percorsa e la distanza teorica impostata. Ad esempio, una vite con avanzamento di 1,27 mm e accuratezza di avanzamento pari a 0.102 mm x 304,8 mm, che esegua 24 rotazioni, determina uno spostamento teorico del carico di 304.8mm. Tuttavia, con accuratezza di avanzamento di 0,102 mm per 304,8 mm, la corsa effettiva potrebbe variare da 304.6984 mm a 304.902 mm.

Oscillazione radiale totale

Entità dell’oscillazione normale all’asse centrale della vite.

Ripetibilità

Gran parte delle applicazioni di motion control attribuiscono estrema importanza alla ripetibilità (rispetto all’accuratezza della vite) di un sistema, in modo da garantire il raggiungimento in continuo della stessa posizione di comando. Per esempio: una ripetibilità di ± 0,127 mm significa che replicando più volte il comando di traslazione verso una medesima posizione target, l’errore lineare non supera ± 0,127 mm. Trovi alcuni cenni su ripetibilità e accuratezza in questo articolo sugli incOder Zettlex.

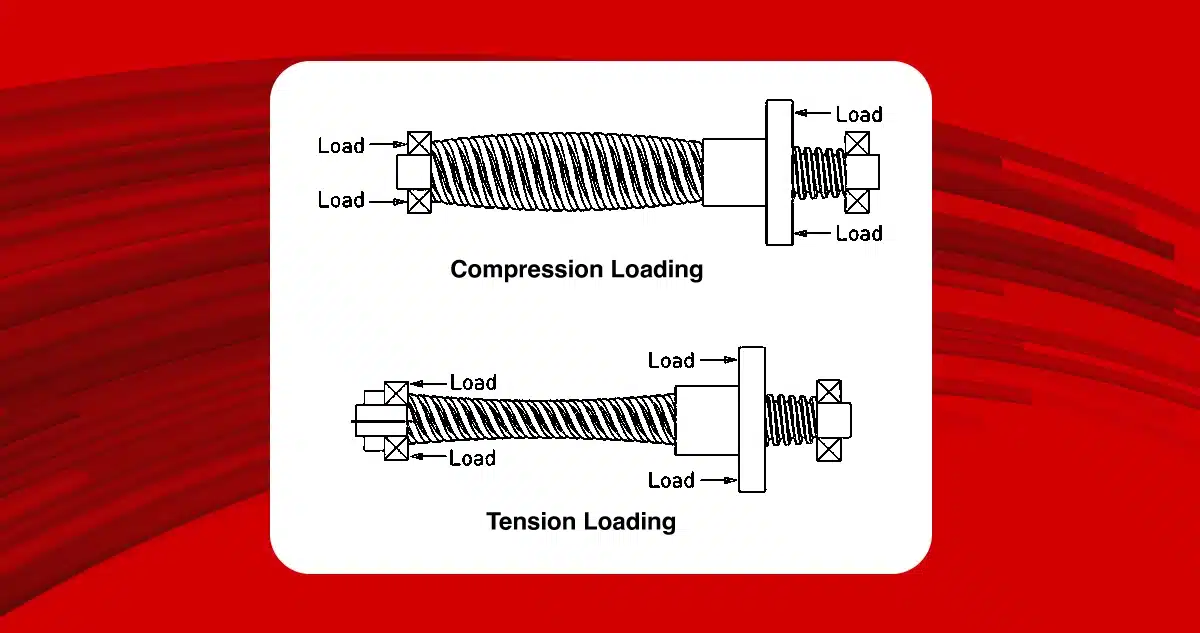

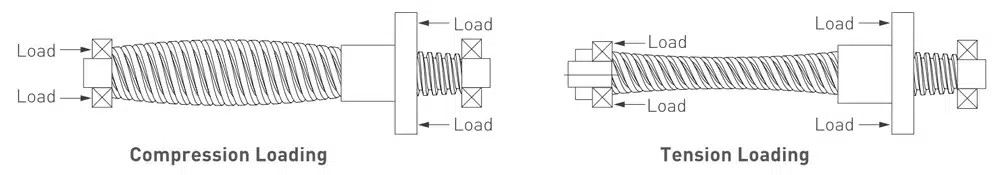

Carico di tensione o compressione

Un carico che tende ad allungare la vite è definito carico di tensione. Un carico che tende a “schiacciare” o comprimere la vite è definito carico di compressione. Dipendentemente dalle dimensioni del carico, la progettazione della vite in tensione si basa sulla resistenza piuttosto che sul carico assiale della vite.

Carico Radiale

Carico perpendicolare alla vite. Non è consigliabile, salvo che non si faccia uso di un supporto meccanico supplementare, p. es. una guida lineare.

Carico Assiale

Carico applicato sulla linea mediana della madre vite.

Carico Statico

Carico assiale massimo -comprensivo di carico d’urto- da applicare a vite ferma.

Carico Dinamico

Carico assiale massimo raccomandato da applicare alla vite in movimento, la cui componente è spesso dominata dall’inerzia e dall’accelerazione.

Back-drive

Viene definito back-drive l’effetto della spinta assiale del carico sulla vite o chiocciola per generare il moto rotatorio. Una chiocciola con efficienza superiore al 50% presenta generalmente una tendenza al back-drive, che può essere evitata scegliendo una madre vite con efficienza inferiore al 35%. Minore è l’avanzamento, più si riduce la probabilità di back-drive o rotazione libera. Le applicazioni verticali sono maggiormente soggette al back-drive per effetto della gravità.

Coppia

La coppia motore necessaria per il solo azionamento della madre vite si ottiene sommando:

la coppia inerziale + la coppia di resistenza (attrito tra chiocciola e vite in movimento) + la coppia necessaria per la traslazione del carico

Lubrificazione

La chiocciola contiene materiale autolubrificante che rende superflua l’addizione di lubrificante al sistema. Il rivestimento in Teflon della vite riduce inoltre l’attrito e aumenta la durata del sistema.

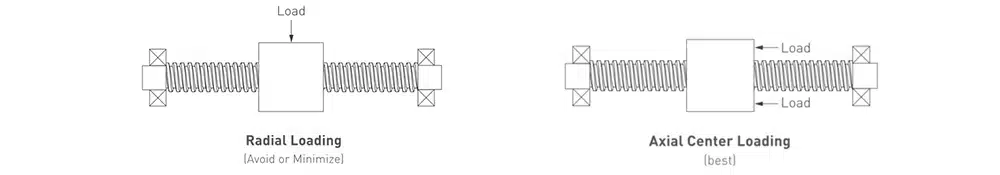

Lavorazione degli estremi della vite

Può essere eseguita nel sistema metrico standard o anglosassone. Sono inoltre disponibili lavorazioni custom su richiesta.

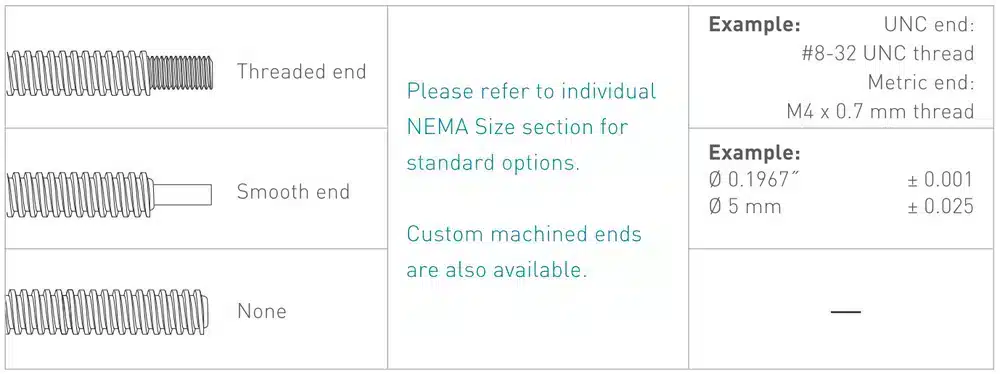

Stabilità

Le modalità di fissaggio e supporto delle estremità della vite influiscono sulle sue prestazioni (velocità ed efficienza).

Resistenza assiale

Applicando un carico di compressione alla vite, è possibile che il limite di stabilità elastica venga superato, con il conseguente danneggiamento della vite per flessione o instabilità.

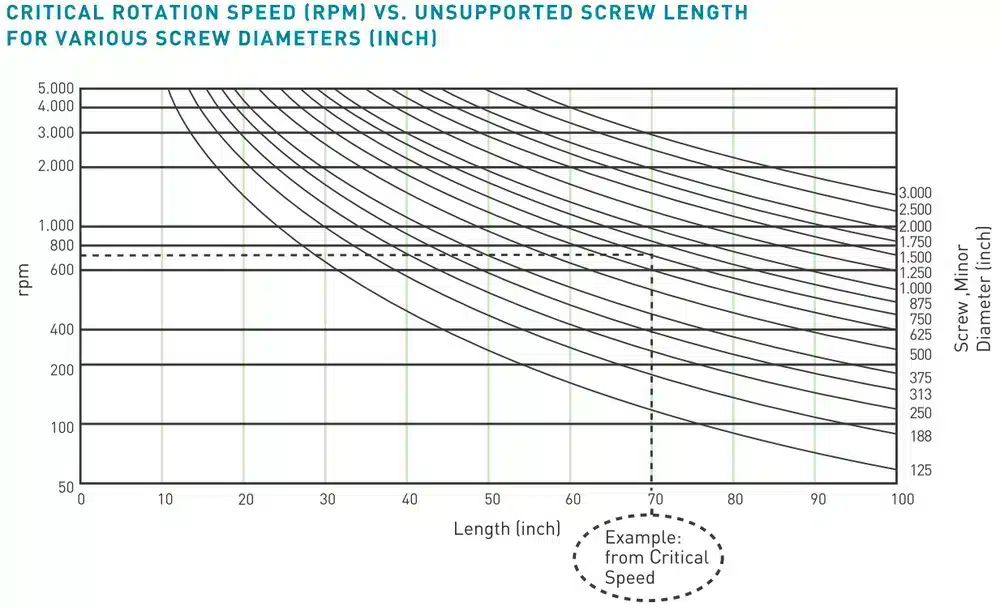

Velocità critica

Con “velocità critica” s’intende la velocità di rotazione della vite con cui viene raggiunta la prima armonica di risonanza dovuta alla flessione della vite. A tale velocità il sistema è soggetto a vibrazioni e instabilità. Le variabili che possono influire sulla rapidità con cui il sistema raggiunge la velocità critica sono diverse:

- passo-vite

- velocità di rotazione

- stabilità delle estremità

- carico assiale

- diametro della vite

- carico di tensione o compressione

Ad esempio, il seguente grafico mostra che per una vite con diametro di 3/4” e lunghezza di 70”, la soglia di velocità critica è pari a 700 giri/min.

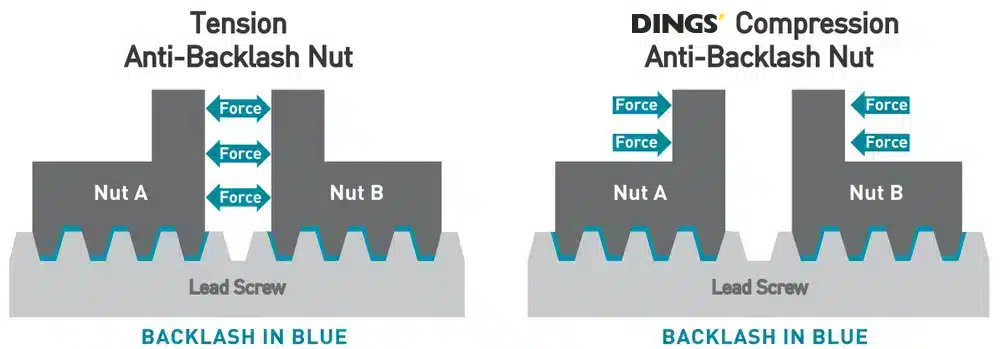

Gioco meccanico

Con “gioco” s’intende il movimento assiale relativo tra vite e chiocciola nello stato di inattività. È normale che il gioco aumenti con l’usura nel corso del tempo. La compensazione o correzione del gioco può avvenire mediante l’applicazione di una chiocciola anti-backlash. Il gioco si presenta generalmente solo in caso di posizionamento bidirezionale.

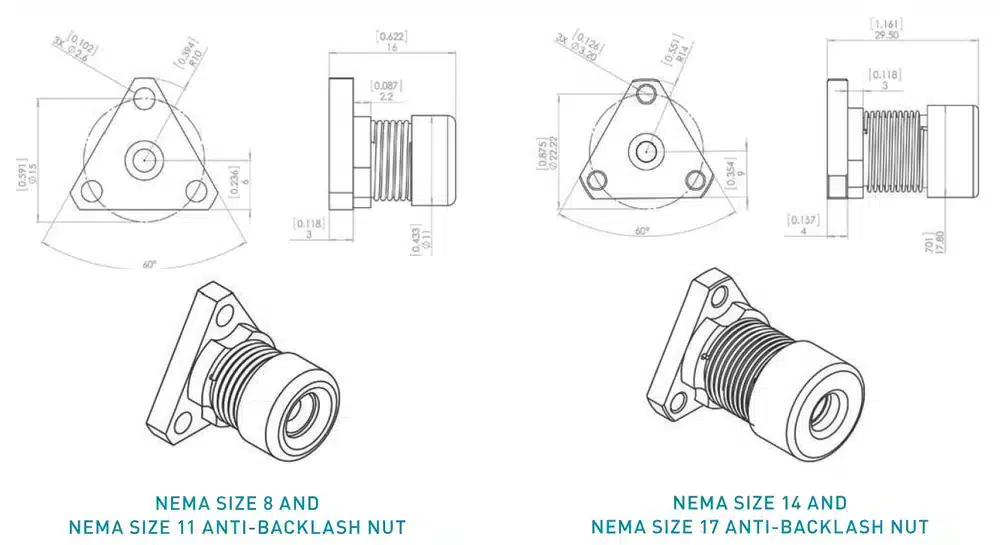

Chiocciole anti-backlash disponibili su richiesta

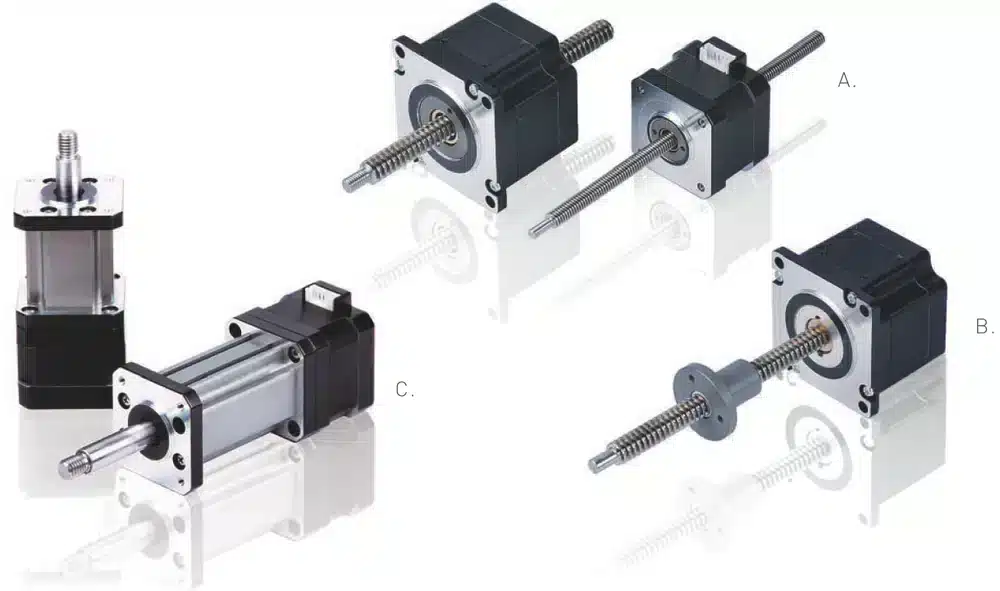

Tipologie di sistemi di movimentazione lineare

- Non captive

- External Linear

- Captive

Perché scegliere un form factor rispetto ad un altro?

Le domande da porsi sono:

- Qual è la soluzione meccanica che meglio si adegua all’applicazione?

- Che tipo di fissaggio vite è previsto?

- La rotazione della vite è accettabile?

- L’applicazione richiede un encoder o un freno?

- Quale corsa prevede l’applicazione?

Quali parametri ambientali devono essere considerati?

I sistemi di movimentazione lineare DINGS’ Motion sono progettati per l’uso in ambienti asciutti e non corrosivi. I prodotti standard non sono dotati di protezione IP. L’impiego di sistemi lineari senza protezione IP in ambienti corrosivi e sporchi riduce sensibilmente la durata del prodotto.

Temperatura

Temperature molto alte o basse possono determinare modifiche significative della chiocciola con variazioni di resistenza.

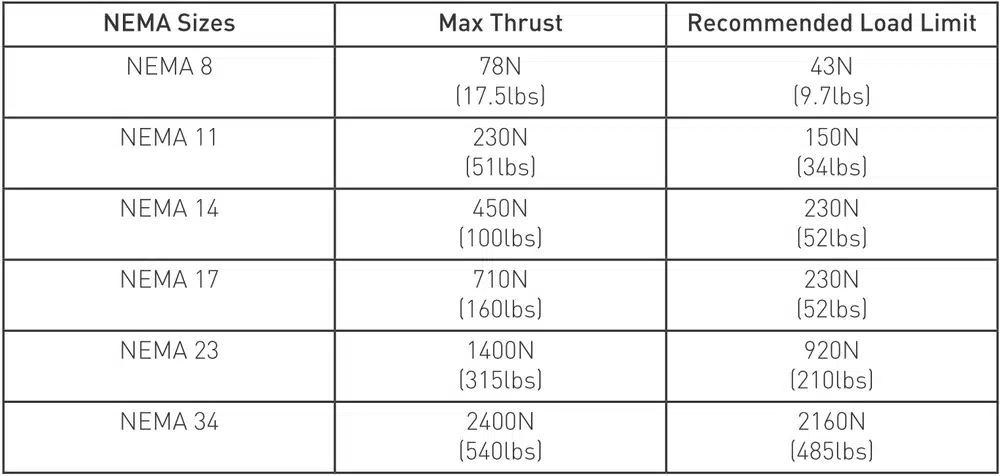

Carico dinamico massimo

Per ogni taglia di motore NEMA è previsto un carico meccanico massimo che non deve essere superato. Per ulteriori informazioni si rimanda alle curve di velocità/forza per le singole taglie.

Scelta del motore

Per identificare la combinazione corretta tra motore e madre vite occorre tener conto di più fattori:

- Quanta forza è necessaria?

- Qual è l’angolo di passo desiderato?

- Requisiti di forza residua o di tenuta?

- Limitazioni alle dimensioni fisiche?

- Quale tipo di driver (amplificatore) viene utilizzato?

Guida alla scelta del prodotto

Per ridurre la complessità e i costi di progettazione, è importante dimensionare accuratamente la combinazione motore/madre vite. Di seguito una procedura di selezione standard dei componenti necessari per un’applicazione:

Fase 1 – Selezione della taglia NEMA del motore (requisiti di forza)

Nella tabella è indicata la spinta in uscita rispetto alla taglia NEMA: all’aumentare della taglia NEMA del motore, aumenta anche la spinta in uscita dell’attuatore.

Fase 2 – Selezione dell’avanzamento della vite (requisiti di forza e velocità)

Dopo aver stimato la spinta necessaria e scelto la taglia NEMA indicate per l’applicazione, occorre selezionare un adeguato avanzamento della vite, tenendo conto della velocità e dell’accelerazione del carico.

Data la natura delle madreviti, la velocità e la spinta in uscita conseguibili mediante la combinazione motore/madre vite sono variabili inversamente proporzionali. Di conseguenza, nelle applicazioni che richiedono velocità elevate, la spinta in uscita si riduce.

Sebbene le fasi sopra riportate costituiscano una base affidabile per una scelta efficace della combinazione motore/madrevite, vi sono altre variabili da considerare, come:

- Ciclo di lavoro

- Durata richiesta del sistema

- Considerazioni ambientali

- Ripetibilità della posizione

- Gioco accettabile

- Requisiti di accelerazione/decelerazione

- Specifiche del driver

- Orientamento verticale od orizzontale

Date le numerose variabili associate alla scelta del motore, si raccomanda vivamente di eseguire test empirici atti a determinare con precisione la combinazione motore/madre vite richiesta dall’applicazione in esame.

NOTA: Nonostante le indicazioni di massima fornite dal presente articolo per determinare la combinazione motore/madrevite ottimale per l’applicazione in esame, è consigliabile contattare i nostri progettisti applicativi per ulteriore assistenza nel processo di selezione del motore.

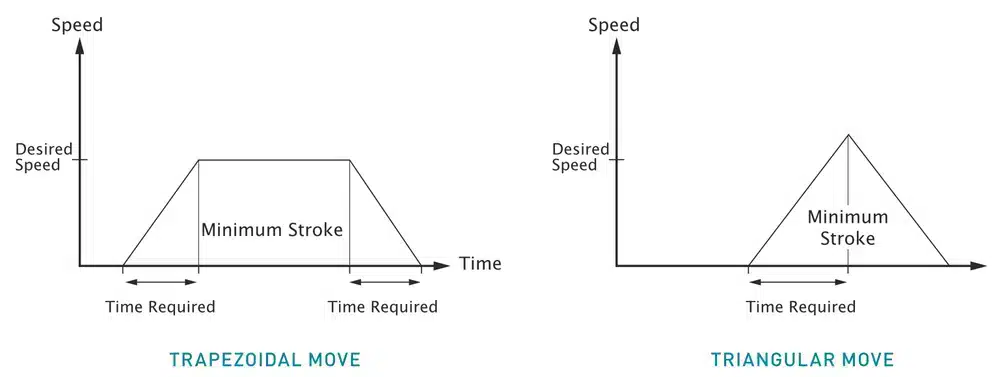

Profilo di moto: trapezoidale vs moto triangolare

Sono profili di moto più utilizzati. In base al tempo e alla distanza di traslazione richiesti, possono essere adottati profili di moto diversi. L’area sottostante le curve nei grafici che seguono, rappresenta la corsa minima dell’attuatore lineare.