Confrontando gli attuatori elettrici a stelo con gli attuatori a cilindro idraulico, quali sono quelli che offrono la soluzione migliore per le vostre esigenze? I cilindri […]

Confrontando gli attuatori elettrici a stelo con gli attuatori a cilindro idraulico, quali sono quelli che offrono la soluzione migliore per le vostre esigenze? I cilindri idraulici sono largamente utilizzati da decenni. Tuttavia, oggi in molte industrie si tende a sostituirli con gli attuatori elettrici. Perdite idrauliche e grado di efficienza e accuratezza sono solo alcune delle ragioni alla base di questa conversione di tecnologie. Prima di decidere di sostituire un sistema esistente, vi sono però alcuni aspetti che sarebbe opportuno considerare.

Scelta del tipo di attuatori

Nel tempo, gli stabilimenti e i processi industriali sono diventati sempre più automatizzati. Con il progresso tecnologico, aumenta il numero di prodotti a disposizione degli ingegneri per la progettazione di macchine e attrezzature. Limitandoci agli attuatori, le tecnologie principali sono due: idraulica ed elettrica.

Gli attuatori idraulici presentano alcuni vantaggi in certe situazioni: alta densità di potenza, basso costo di acquisto dei componenti, da buona ad alta rigidità, alta velocità, e rappresenano una tecnologia comunemente usata. Tuttavia, se si considera il loro uso all’interno di un sistema completo, gli attuatori idraulici possono risultare meno vantaggiosi: senza l’ausilio di ulteriori apparecchiature di taratura, hanno infatti un’accuratezza e una ripetibilità limitate. Inoltre, non potendo prescindere dall’utilizzo di pompe idrauliche e tubi, richiedono un’installazione e una manutenzione laboriose e complesse. Infine, hanno un costo di installazione elevato, una bassa efficienza energetica, un alto impatto ambientale e una scalabilità e modularità limitate. In questi casi, gli attuatori elettrici offrono un vantaggio molto maggiore.

Gli attuatori elettrici garantiscono velocità e forza elevate, sono flessibili e facilmente programmabili a seconda delle condizioni di carico, hanno un grado elevato di accuratezza e ripetibilità, sono efficienti e semplici da installare, richiedono poca manutenzione e sono ecologici. Non utilizzando un sistema idraulico, consentono di eliminare le perdite di olio, ridurre l’inquinamento e aumentare la sicurezza sul lavoro. Gli attuatori elettrici sono atossici, un requisito indispensabile nell’industria alimentare. Altri vantaggi ambientali degli attuatori elettrici sono: maggior efficienza energetica/consumo energetico inferiore, funzionamento silenzioso/rumorosità ridotta; assorbimento di potenza pressoché pari a zero quando non in uso (a differenza delle pompe dei sistemi idraulici che consumano energia anche nei periodi di non utilizzo). Inoltre, non si pone il problema dello smaltimento dei fluidi idraulici, che è invece necessario smaltire correttamente durante i normali interventi di manutenzione e riparazione degli attuatori idraulici.

Progresso tecnologico

In passato gli attuatori elettrici hanno sempre avuto una densità di potenza inferiore a quella degli attuatori idraulici, ma, grazie ai recenti progressi della tecnologia, oggi gli attuatori elettromeccanici sono in grado di offrire, a parità di dimensioni, la stessa forza degli equivalenti idraulici. Uno dei principali progressi dell’azionamento elettromeccanico è la possibilità di abbinare un servomotore rotativo a un organo per la trasformazione del moto da rotatorio a lineare, per esempio una vite a rulli satelliti o una vite a ricircolo di sfere. Le viti a rulli presentano dei dadi che sono disposti lungo uno stelo filettato e che ingranano reciprocamente; l’alloggiamento del dado è strutturato come un riduttore epicicloidale. Rispetto alle viti a sfere, offrono un maggior numero di punti di contatto: ciò consente di distribuire la forza applicata su una superficie più vasta, riducendo lo stress e prolungando la durata. I rulli collegano il dado alla vite, creando un movimento sincronizzato senza ricircolo. Il risultato è una velocità più elevata del moto rotatorio e lineare nelle applicazioni in cui si richiede una forza elevata. Inoltre, grazie all’assenza del ricircolo di sfere, la rumorosità e le vibrazioni sono ridotte alle alte velocità. L’elevata capacità di carico delle viti a rulli rispetto alle viti a sfere consente di limitare le dimensioni e il peso degli attuatori. Per ottimizzare ulteriormente questo aspetto, i modelli più recenti di attuatori elettrici raggruppano la vite a rulli e il servomotore in un unico blocco. L’integrazione del motore aumenta la compattezza del prodotto e riduce il numero di componenti. La trasmissione diretta del moto ad opera della vite a rulli elimina il problema dei giochi degli accoppiamenti e delle trasmissioni, consentendo una risposta dinamica maggiore e prestazioni migliori. Insieme ai vantaggi dell’abbinamento tra servomotore e vite a rulli, la tecnologia avanzata dei motori brushless con feedback garantisce un’accuratezza e un’affidabilità più elevate. Gli attuatori elettrici tradizionali utilizzano in genere per l’azionamento motori a induzione monofase o trifase. Il problema di questa configurazione è quando l’attuatore deve cambiare direzione o arrestarsi e riavviarsi: l’aumento della temperatura del motore ne limita infatti il funzionamento e di conseguenza i cicli di lavoro. Questo limite viene superato accoppiando alle viti a rulli un motore brushless a corrente continua e a servizio continuativo. Il dispositivo di feedback consente un controllo estremamente preciso sia della posizione sia della velocità dello stelo di uscita dell’attuatore.

Conversione all’azionamento elettrico

Il passaggio da un sistema ad attuatori idraulici a un sistema ad attuatori elettrici comporta una serie di problematiche. Se nel sistema è presente più di un attuatore idraulico, l’approccio di una conversione per gradi può creare più difficoltà rispetto alla conversione contemporanea di tutti gli assi macchina. In condizioni di carico gravoso, è opportuno valutare l’installazione di paraurti o l’adeguamento del profilo del moto per alleggerire i contraccolpi e ridurre le vibrazioni. Per una corretta conversione da una modalità di azionamento all’altra è necessario capire come dimensionare adeguatamente i nuovi attuatori. Occorre misurare la lunghezza effettiva della corsa e considerare le configurazioni di montaggio. Per una stima semplice della forza prodotta dal sistema idraulico esistente, si deve moltiplicare il diametro del pistone per la pressione della pompa. Tuttavia, questo metodo è estremamente conservativo e spesso comporta un sovradimensionamento dell’attuatore elettrico utilizzato in sostituzione di quello idraulico. Conoscendo la velocità (misura del tempo necessario per l’estensione rispetto alla ritrazione), il numero di cicli al minuto, l’ora e il giorno, il numero di turni o di giornate a settimana in cui l’attuatore viene utilizzato, e conoscendo anche l’ambiente operativo (temperatura, presenza di polvere o liquidi, condizioni di rischio, ecc.), sarà possibile scegliere l’attuatore giusto per le proprie esigenze.

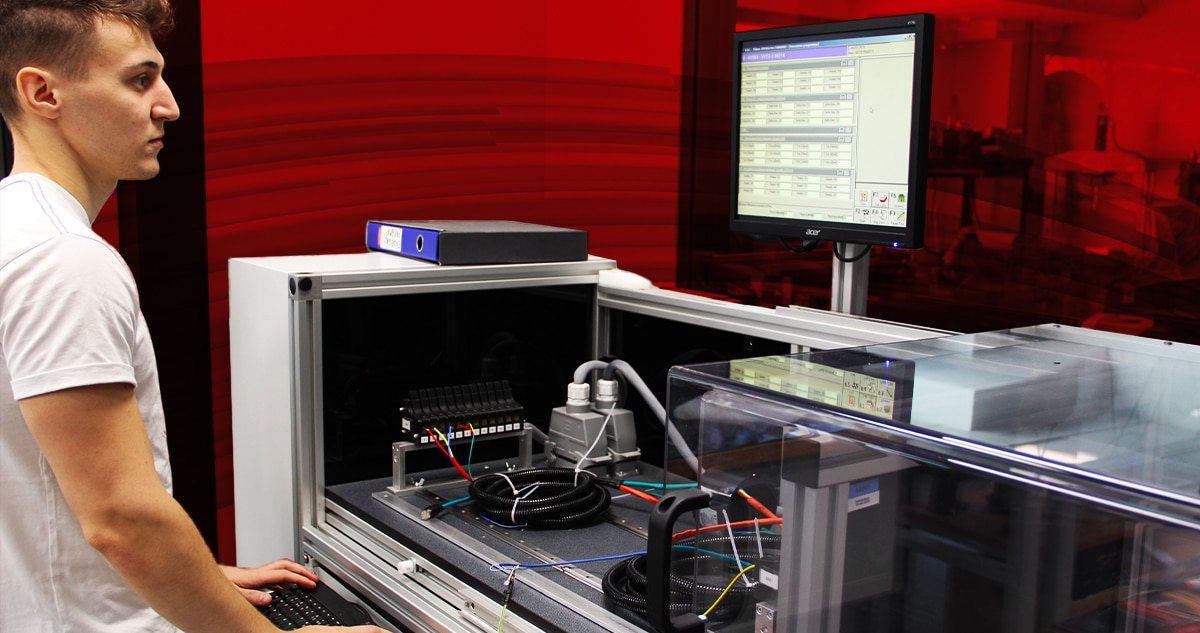

Industrie e applicazioni che utilizzano gli attuatori elettrici

Diverse industrie utilizzano attualmente attuatori elettrici per i loro sistemi. Per esempio, nel settore della produzione automobilistica, le mani di presa robotizzate, le saldatrici robotizzate, le presse per lo stampaggio dei cuscinetti e i bracci posizionatori utilizzano tutti degli attuatori elettromeccanici. Alla luce della richiesta sempre maggiore di soluzioni che garantiscano velocità e ripetibilità con meno tempi morti, gli attuatori elettrici rappresentano la scelta ideale. I macchinari dell’industria alimentare utilizzano attuatori elettrici per il riempimento volumetrico, il porzionamento, il trasporto e lo spostamento dei prodotti. Oltre all’industria alimentare, anche l’industria farmaceutica e quella medicale stanno attuando il passaggio all’azionamento elettrico per motivi di precisione e prevenzione delle contaminazioni. Le industrie petrolchimiche utilizzano attuatori elettrici in sostituzione di quelli idraulici e pneumatici per i loro vantaggi ambientali e il loro controllo più flessibile e preciso. Sia gli attuatori idraulici che quelli pneumatici presentano il rischio di possibili perdite, creando potenziali situazioni di pericolo (contaminazioni o gas infiammabili). L’industria militare utilizza attuatori elettrici per i veicoli da trasporto, i portelloni e la manipolazione delle munizioni, perché sono esenti da manutenzione e garantiscono pulizia, robustezza e lunga durata nelle missioni critiche. Gli attuatori elettrici offrono ogni giorno di più una soluzione efficace e completa per il controllo del movimento.

Decidere di passare da un sistema idraulico a un sistema elettrico non è semplice. Fondamentale nella scelta del tipo di azionamento è la valutazione dei sistemi esistenti e delle esigenze di utilizzo. Sia che si voglia aumentare l’efficienza o ridurre la manutenzione, è chiaro che, con il progredire della tecnologia e l’aumentare della domanda, gli attuatori elettrici rappresentano un’opzione valida e competitiva per la sostituzione degli attuatori idraulici nella maggior parte delle applicazioni.