I maninpolatori mobili hanno un potenziale enorme nei processi di fabbricazione come assistenti collaborativi per la commissione e pre-assemblaggio di componenti, o per il rifornimento automatico […]

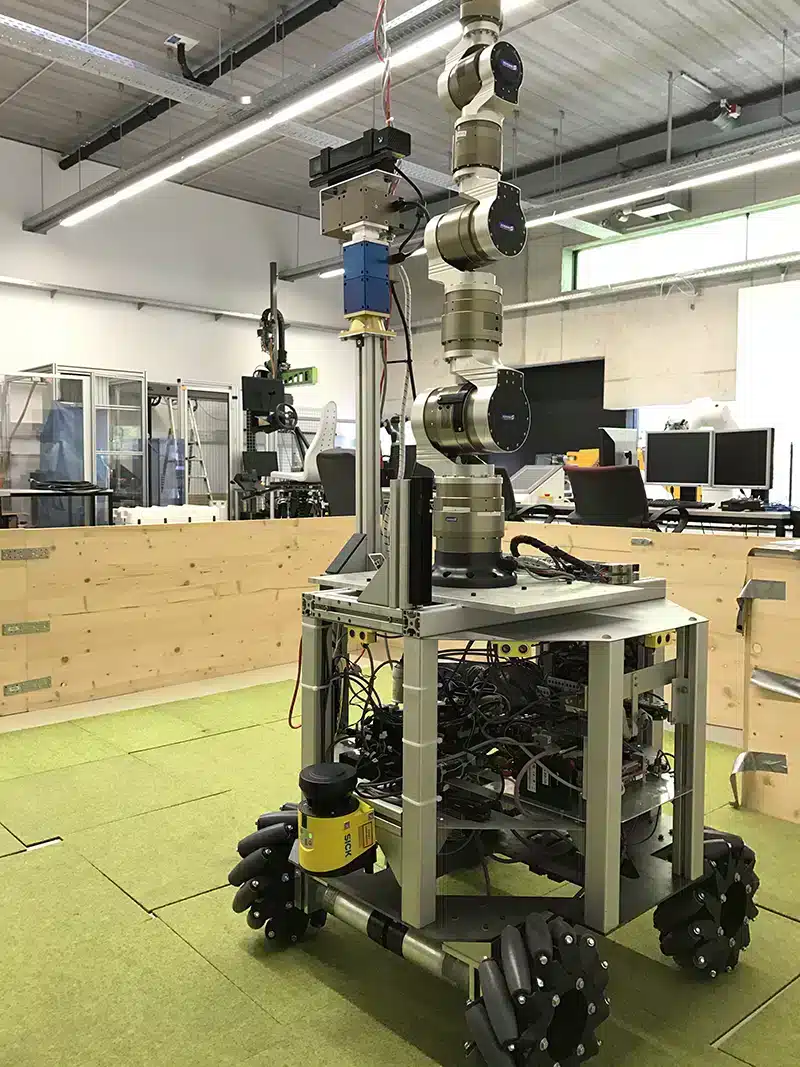

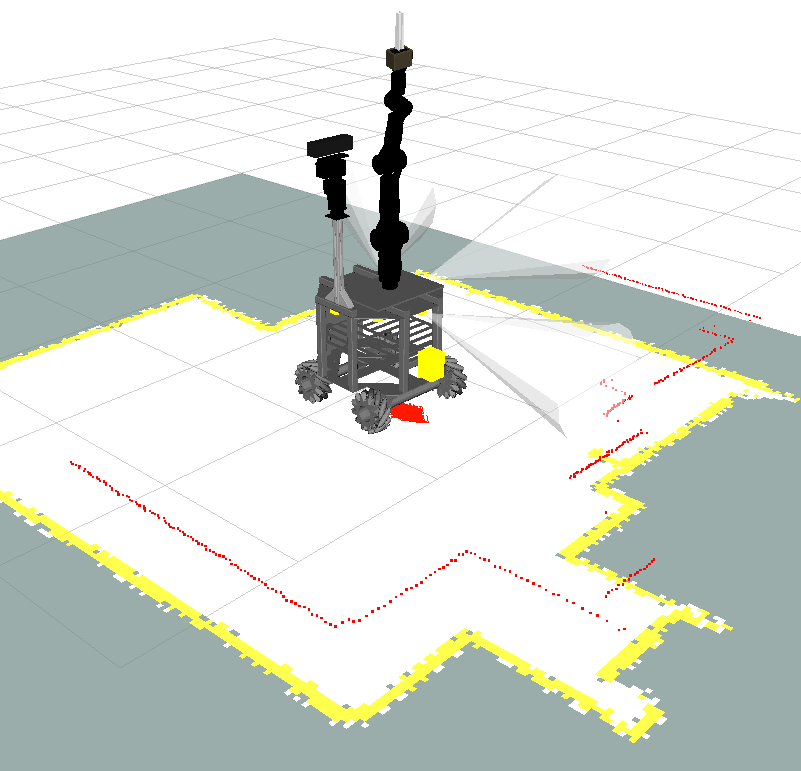

I maninpolatori mobili hanno un potenziale enorme nei processi di fabbricazione come assistenti collaborativi per la commissione e pre-assemblaggio di componenti, o per il rifornimento automatico di macchine automatiche. Ci concentriamo sulle sfide chiave incontrate sulla piattaforma sperimentale (battezzata omniROB) all’istituto di robotica dell’università Johannes Kepler di Linz (Austria):

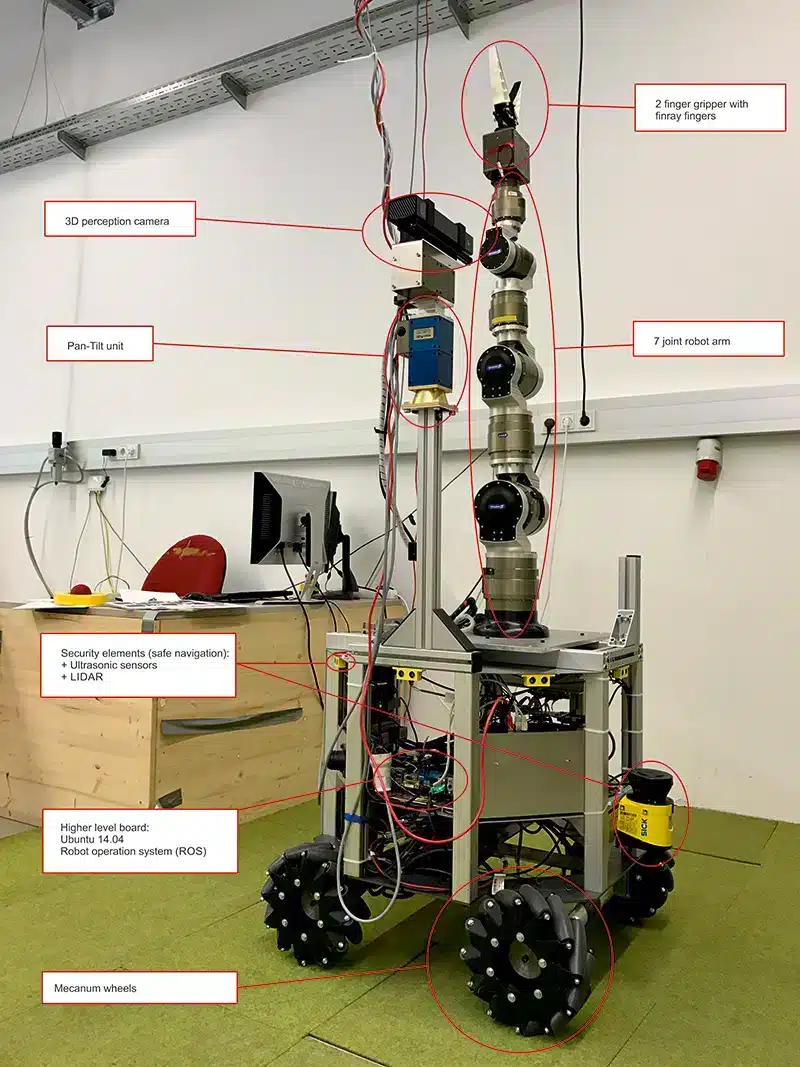

- Realizzazione di un robot in grado di offrire alta manovrabilità e agilità

- Cognizione dell’ambiente circostante

- Navigazione della base e dei bracci del robot sicura e senza collisioni

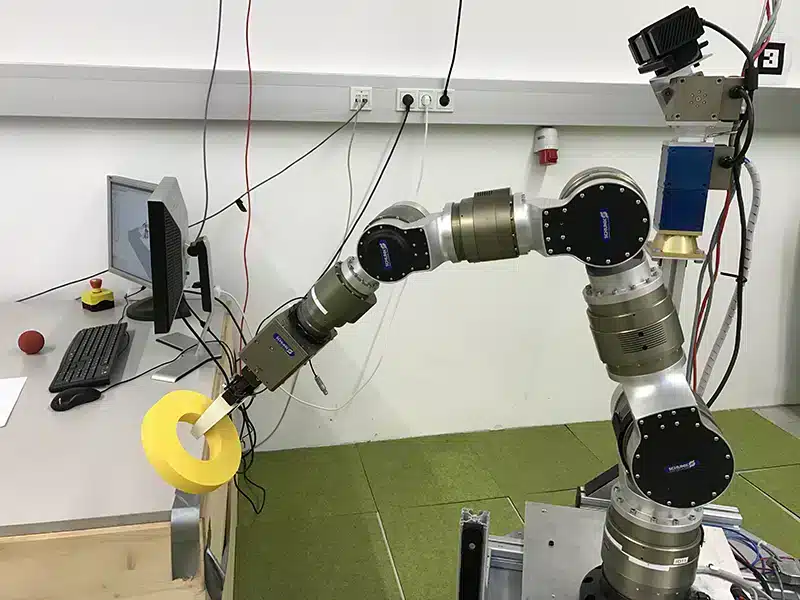

Le piattaforme tradizionali (come quelle delle macchine) sono per lo più costruite su una base di quattro ruote con due ruote orientabili. Pur essendo molto affidabili, non sono in grado di muoversi lateralmente o di ruotare su loro stesse. Tuttavia, queste operazioni sono essenziali se si considera la necessità di muoversi in ambienti con spazio di manovra limitato come sono normalmente le zone di produzione. La nostra piattaforma mobile supera questi limiti grazie all’uso di speciali ruote “Mecanum”. Queste permettono al robot di muoversi istantaneamente in tutte le direzioni. I Robots che operano su piani industriali devono essere in grado di relazionarsi con ambienti dinamici. Con “dinamici” si intende che da un lato dobbiamo considerare che alcuni oggetti (come carelli elevatori, persone, ecc.) operano in prossimità del robot, quindi lo schema di navigazione deve avere a che fare con situazioni in continuo cambiamento o addirittura predire il comportamento di quel che lo circonda; la piattaforma è stata equipaggiata con sensori di distanza a ultrasuoni in grado di percepire l’ambiente circostante a 360° così da percepire oggetti limitrofi. Dall’altro lato, un’osservazione dell’ambiente circostante è utilizzata per localizzare la posizione del robot. Quindi, se l’ambiente cambia (ad esempio quando un pallet viene spostato), il robot deve riconoscerlo e ricostruire la mappa utilizzata per la propria localizzazione. I sensori a ultrasuoni non sono dispositivi né sicuri né abbastanza precisi per determinarne il corretto posizionamento. È per questo motivo che abbiamo aggiunto un sensore addizionale LIDAR (light detection and ranging) che permettono alla piattaforma di ricostruire in tempo reale l’ambiente circostante. La piattaforma, realizzata con materiali particolarmente leggeri, è dotata di un braccio a sette giunti rotanti e una pinza posta sulla parte terminale. Viene già impiegata per raccogliere materiali e verrà impiegata in futuro per funzioni di pre-montaggio. Poiché il braccio non è posto in un ambiente chiuso e circoscritto, è necessario sondare l’ambiente per possibili collisioni con oggetti o persone prima di iniziare qualsiasi movimento per definire una traiettoria priva di collisioni.

Il braccio è controllato da servo azionamenti della serie PLUTO by INGENIA impiegati in interpolated position mode. La comunicazione vero Host computer, che si occupa di calcolare il percorso desiderato, avviene tramite protocollo CANopen. In futuro verranno studiati schemi di controllo più sofisticati, che prevedano anche un controllo di forza, per compensare anche i piccoli errori di posizionamento particolarmente negativi per operazioni che richiedo una precisione più elevata.

Azionamento digitale PLUTO by INGENIA per Robot COLLABORATIVO omnidirezionale