Selezionare lo Slip Ring ideale per gli Avvolgitori Automatici per Pallet Quando si cercano prestazioni e sicurezza, la scelta ottimale del collettore rotante è una fase […]

Selezionare lo Slip Ring ideale per gli Avvolgitori Automatici per Pallet

Quando si cercano prestazioni e sicurezza, la scelta ottimale del collettore rotante è una fase cruciale per qualsiasi applicazione. Tuttavia, in alcune applicazioni lo è più che in altre, come nel caso degli avvolgitori automatici per pallet. L’osservanza di queste caratteristiche è fondamentale per il raggiungimento dei propri obiettivi, sia per gli OEM che per gli end-user.

Durante la stesura delle specifiche di uno Slip Ring, o collettore rotante che dir si voglia, è importante avere ben chiari i parametri, le caratteristiche di base, e le funzioni così da fare la scelta più conveniente. Una volta smarcate le specifiche di base, è possibile approfondire dettagli specifici quali l’ingombro, il numero di canali, la velocità, la lunghezza del cavo, la temperatura operativa, i materiali, il grado di protezione e così via.

Per stabilire i requisiti di uno Slip Ring destinato ad un avvolgitore automatico per pallet, è necessario conoscere i principi di funzionamento dell’applicazione. Queste macchine, presenti nelle fabbriche e nei magazzini di tutto il mondo, sono costituite da una o più unità rotanti – montate lungo un trasportatore a rulli – che ruotano il pallet per avvolgerlo in un film plastico. I sistemi sempre più automatizzati di ultima generazione devono soddisfare una serie di specifiche richieste dall’utente finale. Questi requisiti includono solitamente un’elevata efficienza e un buon grado di flessibilità che permetta di avvolgere prodotti dalle dimensionali più disparate senza tuttavia comprometterne qualità e velocità di produzione.

La gestione di queste variabili ha portato i progettisti di questi sistemi a prevedere un’incredibile quantità di sensori sulle parti rotanti. Allo stesso modo, la crescente adozione di motori con elettronica integrata o “nearby”, richiede sempre più l’uso di bus di campo ad alta velocità e protocolli di comunicazione basati su Ethernet, come ad esempio EtherCAT, ProfiNet, Ethernet/IP, Sercos III e PowerLink, tutti protocolli utilizzati per la trasmissione di segnali ad alta frequenza.

Un’altra sfida per il collettore rotante è tenere il passo con l’elevata produttività tipica degli avvolgitori, che richiedono elevati standard di affidabilità e il funzionamento continuo fino alla manutenzione programmata successiva. Nonostante questa velocità operativa, gli Slip Rings impiegati nelle applicazioni rotanti, devono essere estremamente affidabili e garantire una durata elevata. ll tipico posizionamento a centro macchina rende infatti obbligatorio un fermo macchina qualora ne fosse necessaria la sostituzione o manutenzione. È quindi fondamentale che non si verifichino problemi sui giunti rotanti tra una manutenzione programmata e l’altra.

Queste esigenze hanno spinto i produttori delle macchine per l’avvolgimento e la pallettizzazione/depallettizzazione ad un aggiornamento dei Collettori Rotanti, passando da una tecnologia di contatto in carbonio-grafite ad una metallo-metallo, il ché li rende più performanti e compatti, garantendo al contempo l’elevato data-rate richiesto dalle comunicazioni Ethernet.

In conclusione, per selezionare il prodotto ideale, o addirittura svilupparlo, è fondamentale trovare un partner tecnologico competente e affidabile, in grado di trovare soluzioni specifiche a esigenze complesse. Ad esempio, potrebbe rivelarsi necessario integrare una parte pneumatica ad una elettrica, mantenendo ingombri ridotti. Se fosse questo il caso, sarebbe possibile soddisfare questi requisiti? Inoltre, se a questi si aggiungesse la necessità di avere una comunicazione in Ethernet, l’OEM dovrebbe ricercare in un partner una comprovata esperienza nella delicata gestione dei segnali ad alta frequenza.

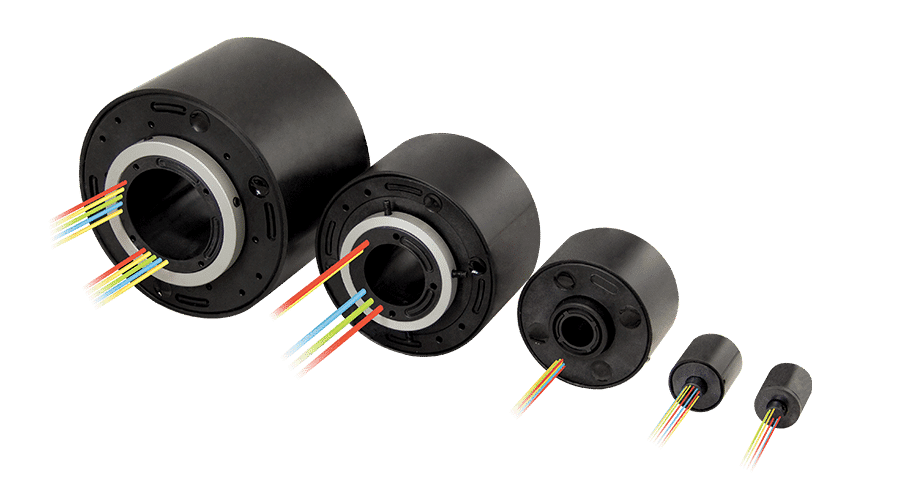

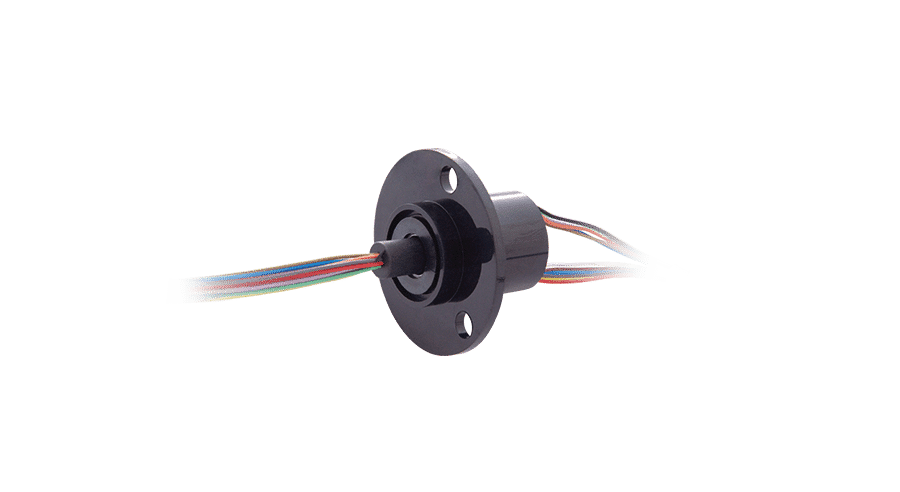

Avere un fornitore in grado di offrire soluzioni affidabili con la possibilità di trasferire protocolli su base Ethernet è infatti estremamente vantaggioso. Gli Slip Ring di ultima generazione sono stati sviluppati in risposta all’esigenza di portare questi tipi di trasmissione su macchine poste in rotazione continua e ad alta frequenza, per lo più utilizzando modelli con foro passante, ma non è raro trovare anche modelli capsule.

In questi casi, la scelta dei materiali è il fattore principale. L’utilizzo della tecnologia oro-oro – una versione della tecnologia metallo-metallo utilizzata quando sono richieste performance particolarmente elevate, dove sia le spazzole che gli anelli sono rivestiti in oro – insieme alla speciale configurazione interna, minimizzerà i disturbi e l’accoppiamento. Il risultato è che questi Slip Ring funzioneranno con protocolli Ethernet fino a 1 GB/s di velocità. Un esempio di Collettori Rotanti che si stanno rapidamente guadagnando quote di mercato sono gli Slip Ring delle serie SVTS C 05 (foro passante) e SVTS A (capsule).

L’utilizzo della tecnologia oro oro significa anche che sia i circuiti di segnale digitali che quelli analogici possono essere inseriti, così come i circuiti di potenza, nella stessa soluzione.

Gli Slip Ring con foro passante si stanno dimostrando particolarmente popolari negli avvolgitori automatici pallet, grazie al lifetime elevato e alle performance garantite. A titolo di esempio, un Giunto Rotante Elettrico come l’SVTS C 05, con il foro passante da 38,1 mm (1,5 pollici), ha la possibilità di ospitare fino a 48 circuiti di segnale da 2A e 15A per i circuiti di potenza, con tensioni fino a 600 VDC/AC. Inoltre, la tecnologia a spazzole multifilari (multi-brush technology) consente una vita operativa stimata di circa 8×107 giri. Naturalmente, il mercato offre ormai un’ampia gamma di funzionalità e caratteristiche diverse, ed è difficile trovare due macchine avvolgitrici identiche. Per questo motivo, a bordo di queste applicazioni si troveranno raramente Slip Ring standard e pronti all’uso se l’obiettivo è rispondere ad esigenze specifiche. Il consiglio è quindi quello di cercare uno specialista di Slip Ring in grado di analizzare le aree di miglioramento dell’applicazione e proporre una soluzione personalizzata che dia come output dei vantaggi sensibili per l’utilizzatore finale.Dopotutto, come si farebbe se fosse richiesta una lunghezza del cavo fuori standard, un grado di protezione IP particolare o uno specifico range di temperatura operativa? Cosa succederebbe se si rendesse necessario l’uso di un materiale speciale per il corpo dell’anello o se si dovessero integrare un Giunto Elettrico e un Giunto Fluidico in un’unica soluzione? Cosa succederebbe se il cliente richiedesse una serie di test personalizzati? Senza un fornitore esperto nel soddisfare richieste come queste, le chance di arrivare alla soluzione ottimale sarebbero minime.

Se si trovasse un fornitore in grado di garantire queste specifiche, cosa darebbe all’OEM la garanzia del risultato finale? I progettisti di macchine industriali automatiche dovrebbero sempre richiedere la certificazione di qualità EN ISO 9001:2015, possibilmente affiancata a valori aziendali quali innovazione, competenza e know-how. L’approccio orientato alla partnership, la determinazione ad eccellere e l’assunzione di responsabilità sul progetto, sono tutti elementi da ricercare quando ci si affida ad un fornitore esterno.