Il cogging è una forza parassita che si genera in tutti i motori di tipo ironcore a magneti permanenti, a causa della presenza dei “denti” di […]

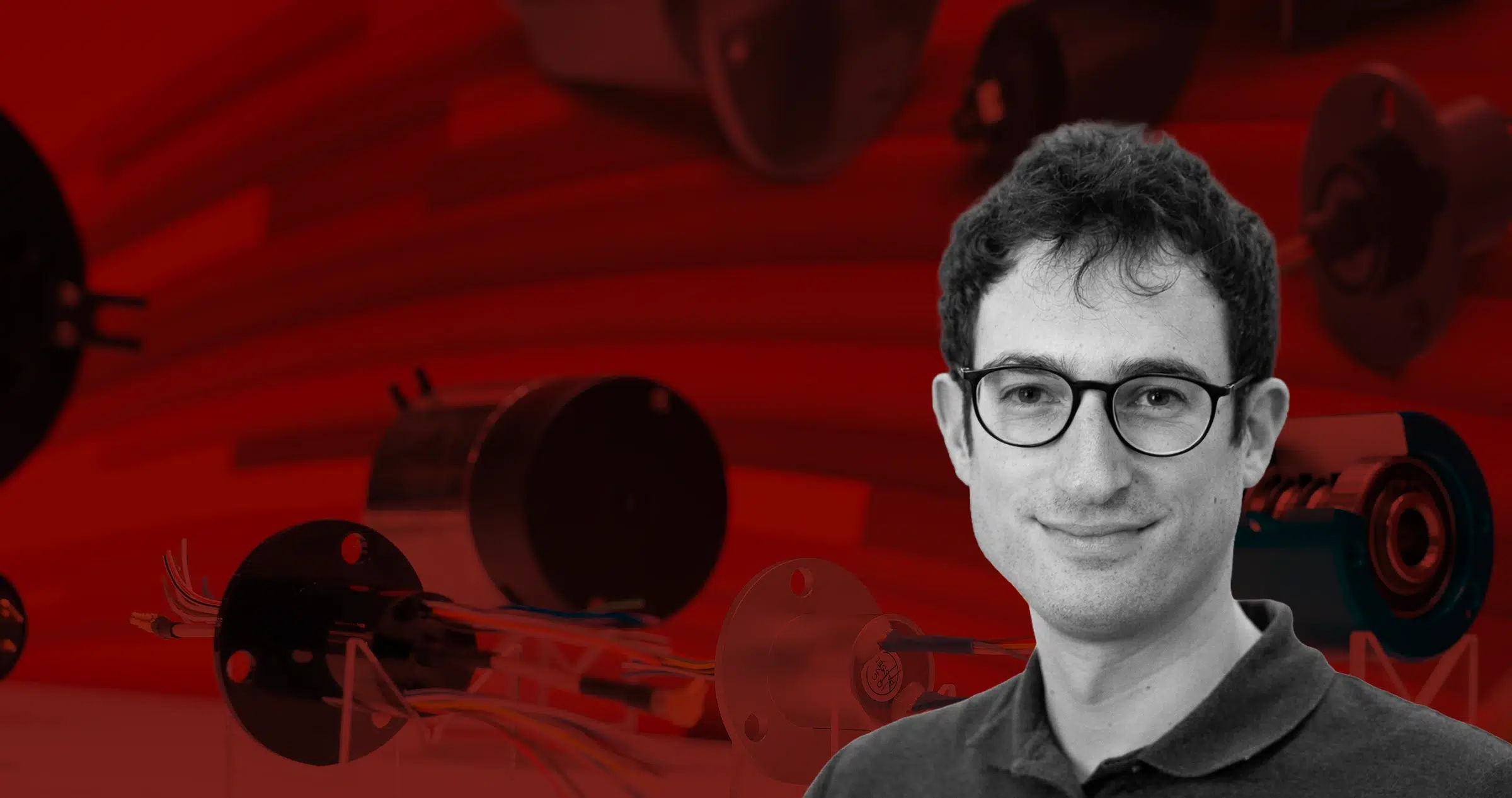

Il cogging è una forza parassita che si genera in tutti i motori di tipo ironcore a magneti permanenti, a causa della presenza dei “denti” di materiale ferromagnetico nella struttura contenente gli avvolgimenti (Figura 1).

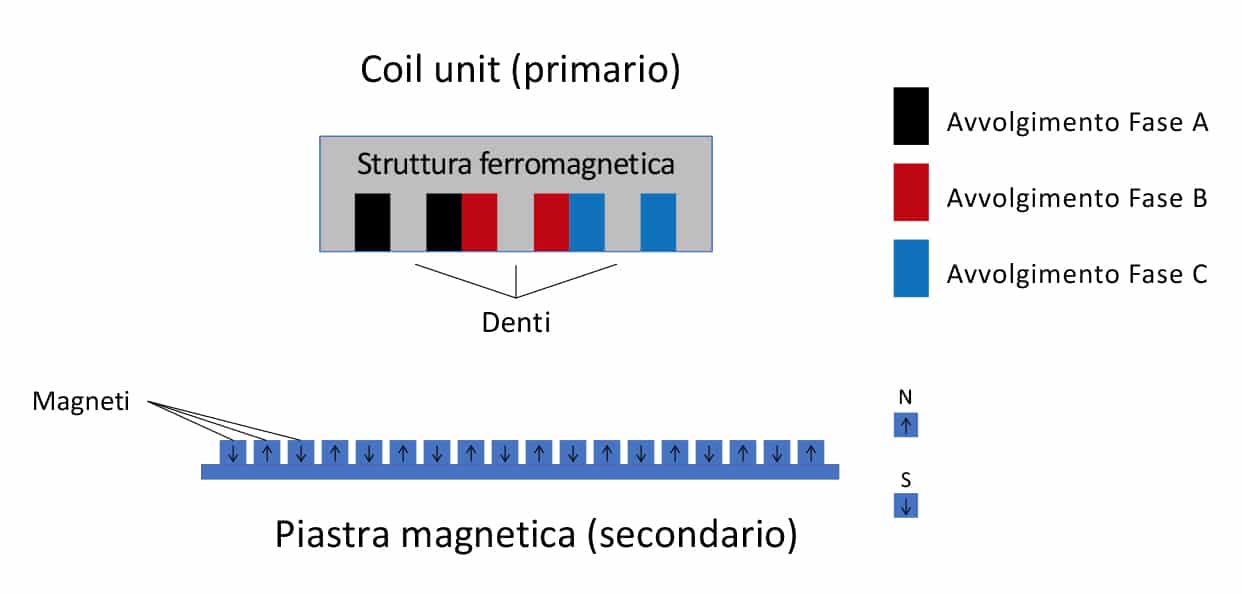

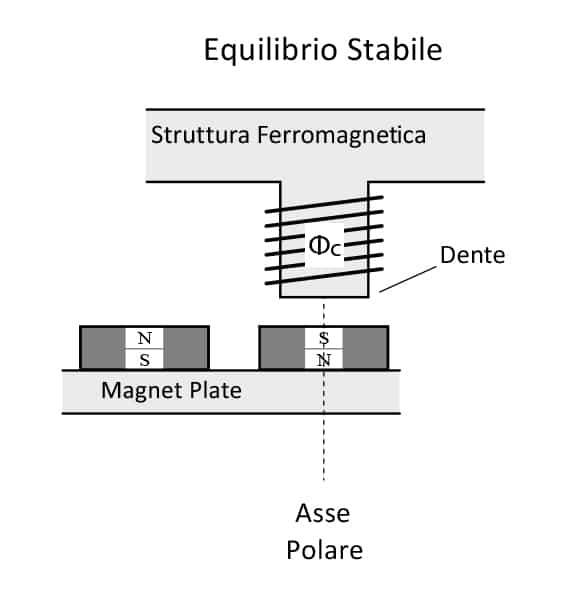

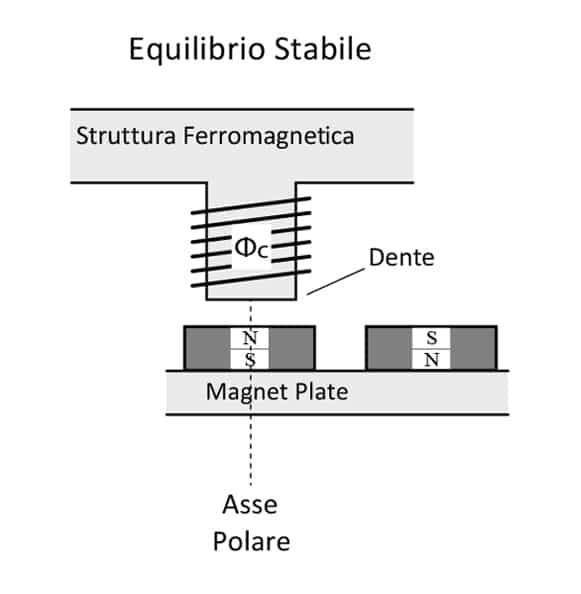

Ciascun dente, muovendosi affacciato alla piastra magnetica, ha delle posizioni preferenziali che si trovano in corrispondenza di ogni magnete. In queste posizioni il dente (che, ricordiamolo, è di ferro) è attratto dal magnete e si trova in condizione di equilibrio stabile (asse polare Figura 2.1 e 2.3).

|  |  |

| Figura 2.1 | Figura 2.2 | Figura 2.3 |

Durante il movimento lungo la piastra magnetica si passerà da una posizione di equilibrio stabile alla successiva, attraversando la posizione instabile (corrispondente all’asse interpolare 2.2). Questo causa dei “sobbalzi” durante il movimento esattamente come succede quando percorriamo una strada ondulata con una bicicletta.

Effetti negativi

Il cogging è dunque una forza di disturbo periodica (ripple di forza) che compromette la fluidità di movimento di ogni motore ironcore. La frequenza del ripple è proporzionale alla velocità di movimento del motore; lato applicativo possiamo osservare che:

- Quando i movimenti sono lenti, la velocità del loop di controllo compensa parzialmente questo disturbo;

- Nei movimenti veloci il motore “sorvola” il cogging, la frequenza più elevata viene infatti meccanicamente filtrata dalla massa in movimento;

- È nelle applicazioni con movimenti a velocità intermedia che il cogging si fa sentire maggiormente;

Come regola generale, il cogging è <5% della forza di picco del motore.

Accorgimenti per la riduzione del cogging

Ci sono diverse tecniche per la ridurre il cogging, le più funzionali sono quelle che partono dalla progettazione elettromagnetica del motore stesso.

Inclinazione dei magneti o delle cave

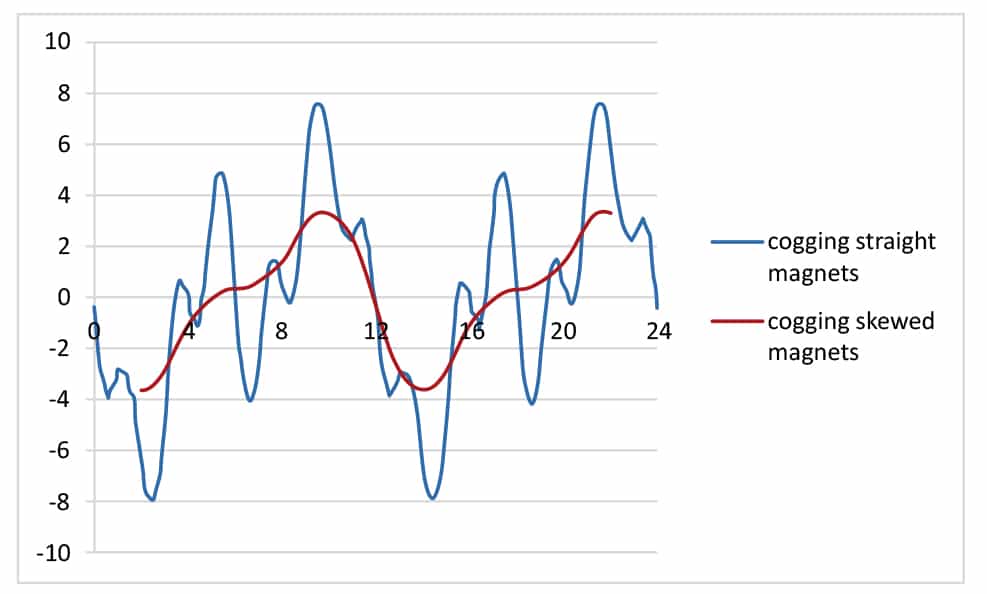

Una delle tecniche più comuni è quella di inclinare leggermente i magneti rispetto alla direzione di moto (Figura 3), in questo modo quando ciascun dente passa sopra a ciascun magnete l’area di affaccio tra dente e magnete aumenta in modo più graduale rispetto ad avere i denti dritti.

È quello che succede ad esempio quando si prende un dosso con una macchina: se lo si prende ortogonalmente l’impatto col dosso è notevole, se si inclina leggermente la direzione di ingresso l’impatto è minore. Altra analogia può essere fatta con il mondo dei riduttori: avere un motore con i magneti inclinati equivale ad avere un riduttore con ingranaggi a denti elicoidali. In Figura 4 si può vedere come l’effetto dell’inclinazione dei magneti agisca in favore di una riduzione del cogging, soprattutto sulle armoniche di ordine più elevato.

Dimensione dei gioghi

Nel primario di un motore ci sono diversi denti che si affacciano al secondario. Su ciascun dente si verifica quanto sopra descritto e il cogging è la somma di tutte le forza che agiscono su ciascun dente. Oltre ai denti ci sono anche i gioghi di richiusura all’inizio e alla fine, anche loro influenzano il cogging. Un attento dimensionamento di detti gioghi porta, come nel caso dei motori Tecnotion, alla minimizzazione del cogging.

Compensazione elettronica

Siccome il disturbo è ripetitivo (in ciascuna posizione il motore subirà sempre lo stesso disturbo di forza) è anche possibile compensarlo inserendo un feedforward di corrente. Il valore del feedforward deve essere diverso in ciascuna posizione del motore, si rende quindi necessario memorizzare questi valori in una lookup table interna all’azionamento: per ogni posizione del motore, all’interno dell’angolo elettrico, avrò dei precisi valori di feedforward di corrente Non tutti gli azionamenti consentono queste opzioni.

Aumento dell’air-gap

Un’ulteriore stratagemma è quello di allontanare leggermente il primario rispetto al secondario aumentando l’airgap, in questo modo si riduce il cogging, ma anche la spinta che il motore è in grado di erogare.

Conclusioni

Il cogging è dunque una forza di disturbo intrinseca di ogni motore ironcore che ne compromette la fluidità di moto. Se si vuole limitare il ripple di velocità introdotto dal cogging (ad esempio nelle macchine per il taglio laser per ottenere tagli precisi) è fondamentale utilizzare un motore che sia stato progettato per avere un cogging ridotto. I motori Tecnotion partono proprio da questo presupposto.

Per applicazioni ancora più spinte in termini di precisione e linearità di moto (macchine di misura o macchine per la stampa litografica) la soluzione più logica, se non l’unica, è quella di passare a motori di tipo ironless dove il problema è risolto alla radice.